スイス取材紀行 シュワルツ・エテエンヌとアーミン・シュトローム

By : CC Fan昨日合流したノーブルスタイリング葛西氏と共に、シュワルツ・エチエンヌ(Schwarz Etienne)とイベントを控えたアーミン・シュトローム(Armin Strom)を訪問しました。

シュワルツ・エチエンヌは時計・ラグジュアリー業界のみにとどまらないグループ企業の一員で、ヒゲゼンマイを含むほとんどの部品をグループ内で製造し、大手ラグジュアリーブランド名義の時計をプライベートレーベルチームとして裏で支えてきた実力派、アーミン・シュトロームも部品の97%を内製するマニュファクチュールです。

一つの記事で詳細を伝えることはできなさそうなので、取り急ぎ、写真メインで"速報"という形でまずは掲載します。

本日はヌーシャテルからスタート。

急に冷え込みました。

シュワルツ・エチエンヌはラ・ショー=ド=フォン(La Chaux-de-Fonds)、アーミン・シュトロームはビエンヌ(Bienne)にあり、ヌーシャテルからはREまたはRでグルっと一周する形に。

シュワルツ・エチエンヌCEO、マウロ氏と葛西氏。

個人的ベスト、UFOをイメージしたケースを持つ、ロズウェル(Roswell)。

名前の由来はもちろんUFOで有名なアメリカの都市です。

創業は1902年、自社銘よりもラグジュアリーブランド銘の時計の生産を引き受けるプライベートレーベル事業をメインに行ってきました。

様々な役割を担う会社に分かれており、グループ内で時計部品製造が完結する体制になっています。

ケミカルを担当するビオテック(biotech)。

地板やパーツの製造を担当するT.M.H. (Traditional Mechanical Horological)

ひげゼンマイを含む脱進機回りのパーツを製造するE2O。

工作機械を製作するBCテクノロジーもグループ企業、社内の工作機械はほとんどがBCテクノロジー製です。

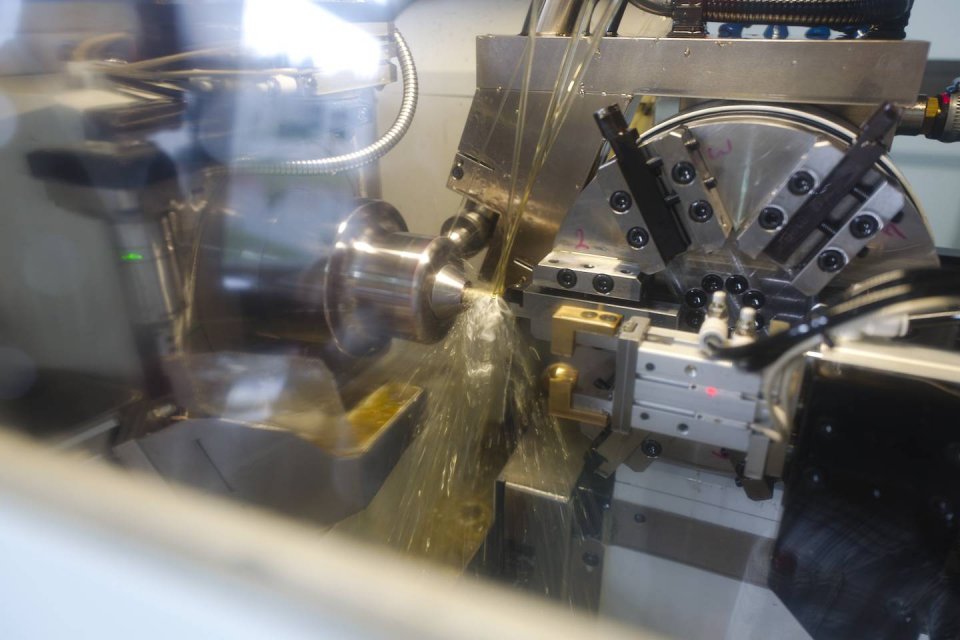

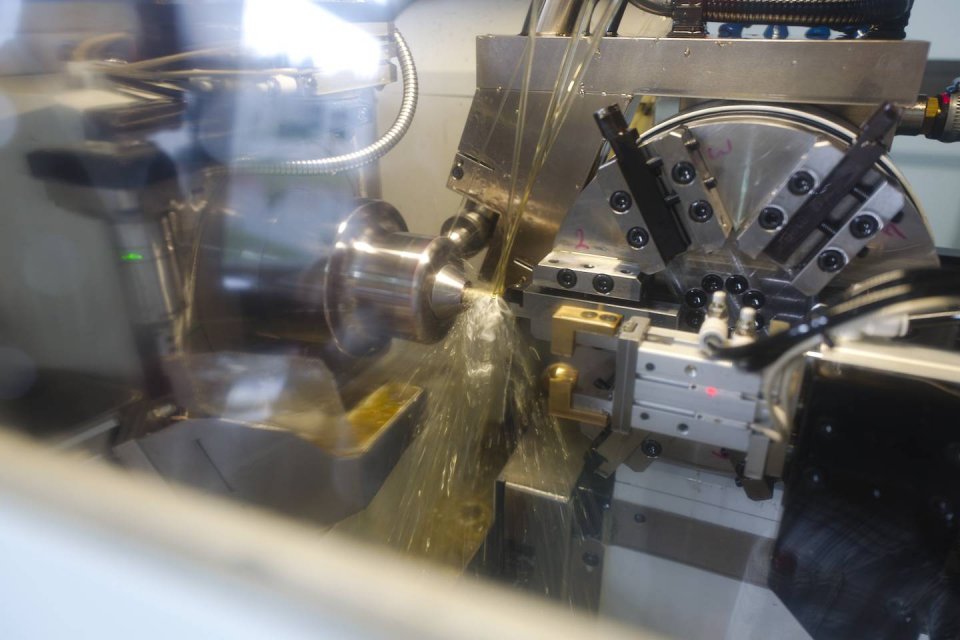

加工は最近流行(?)のドライ切削ではなく、冷却・洗浄・潤滑を兼ねた油を噴射するウェット切削。

やはりこのほうが安定すると思います。

自社でムーブメントを作っていてもテンワは外部から買っているというブランドが多いですが、シュワルツ・エチエンヌはグループ内のE2Oで製造、そして外販も行っています。

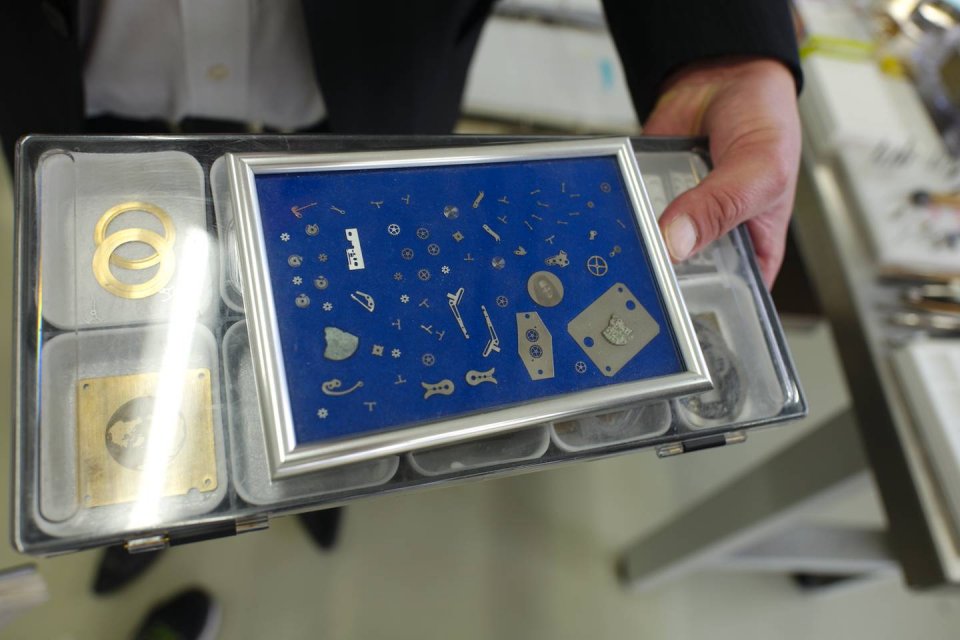

テンワを削り出す前のブランク材。

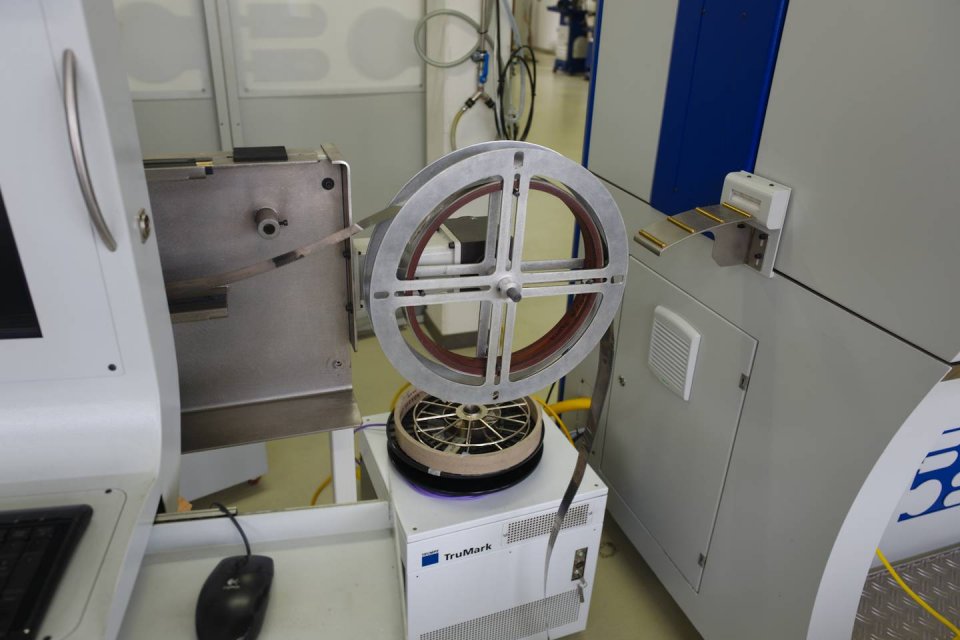

大きな可能性を感じるレーザー加工機。

BCテクノロジーが様々な種類のレーザー加工機に投資しており、切断・エングレーブそして両方に柔軟に対応可能な機種が設置されています。

連続加工にも対応、シート状の金属が供給され、針がどんどん作られています。

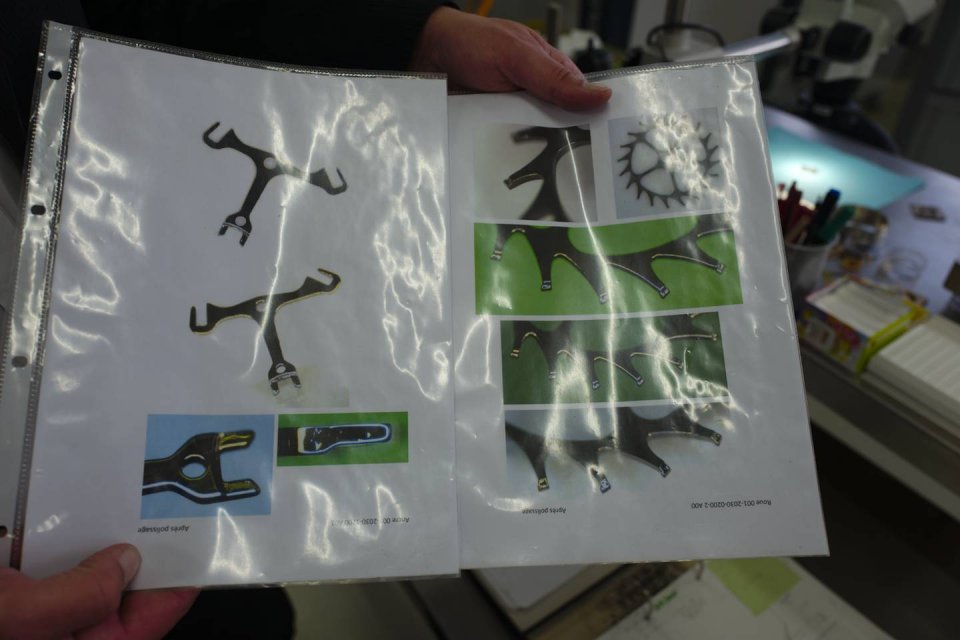

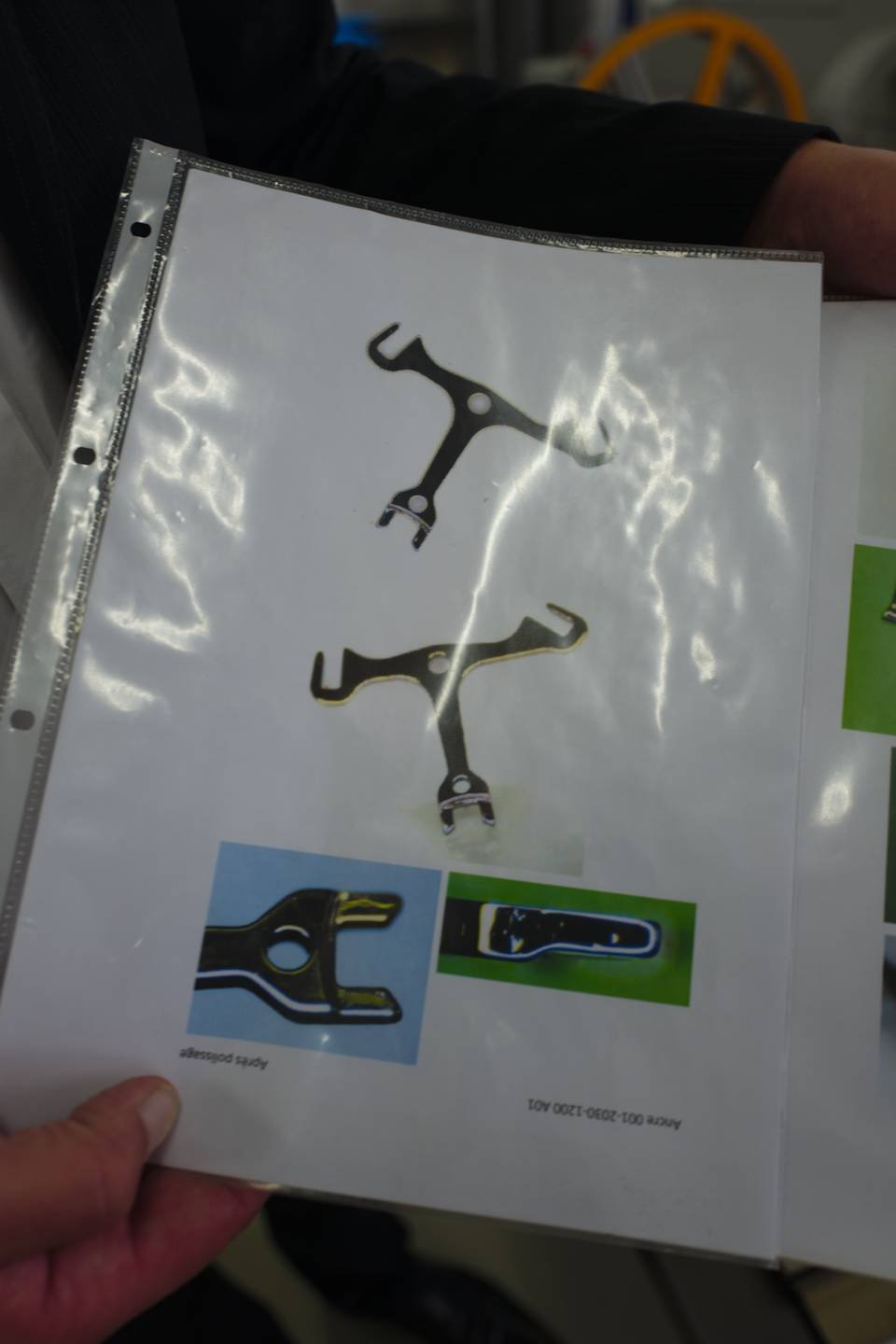

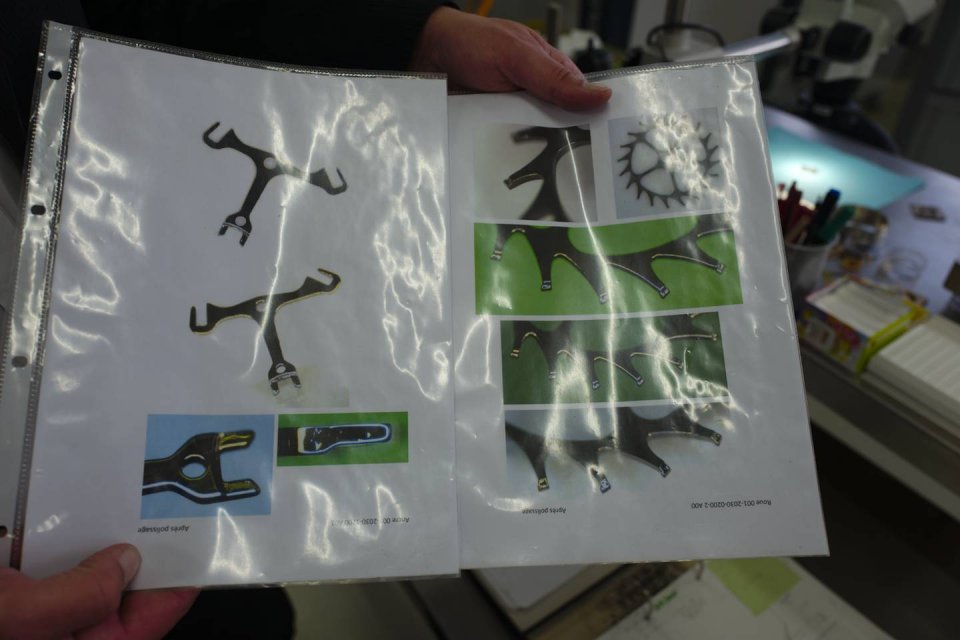

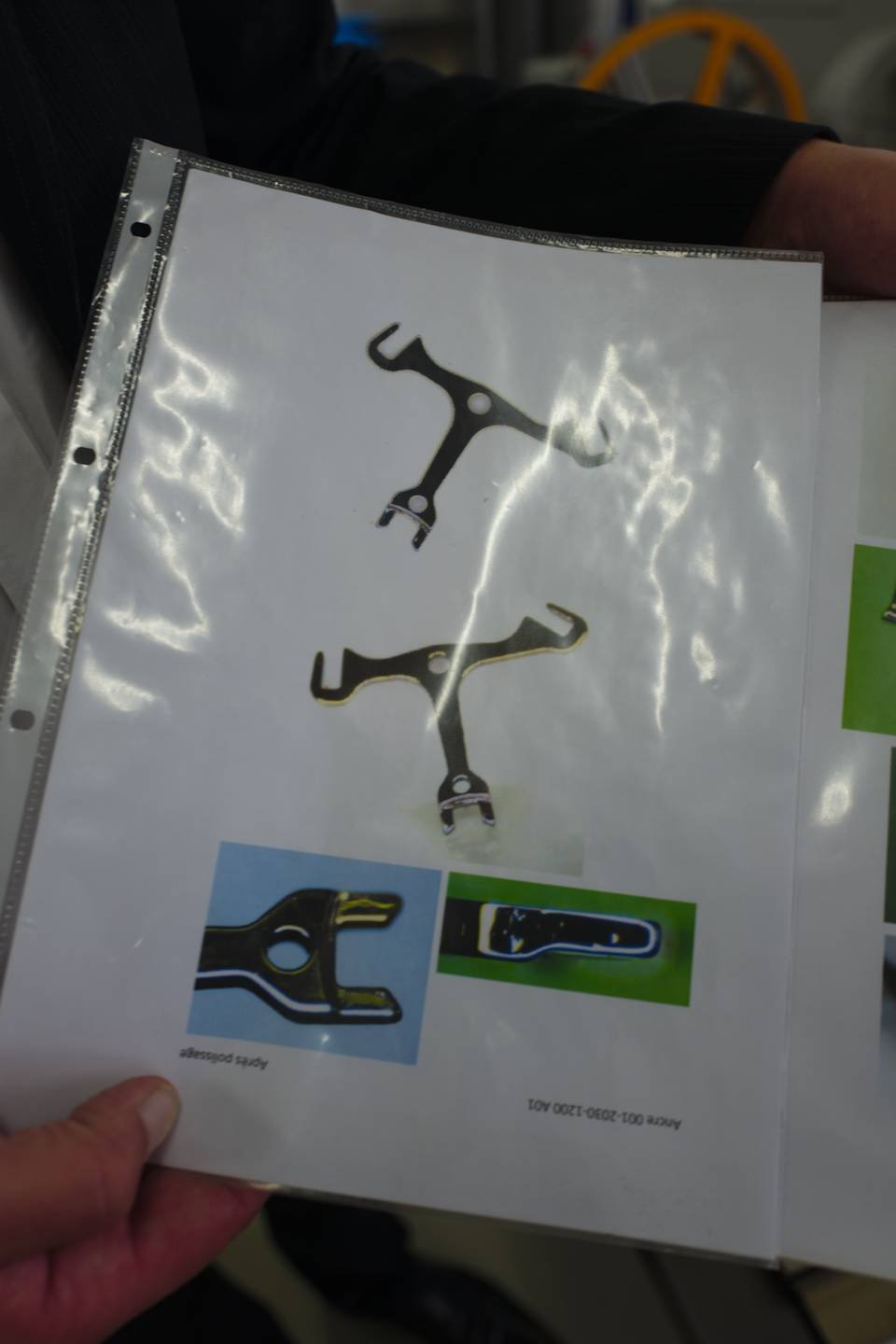

レーザー切断によって形状を成型したのち、エングレーブを応用して段を付けたアンクルとガンギ車。

レーザによって加工できる形の例。

ビオテックのケミカル、水がないところで手を殺菌するクリーナー。

バーゼルワールドで使ったロズウェルをアピールするUFO。

工作機械の外装を作成するグループ企業アルトラムのノウハウを使って内製。

"バーゼルのブースはソファー以外はすべてグループ企業で制作した"とのこと。

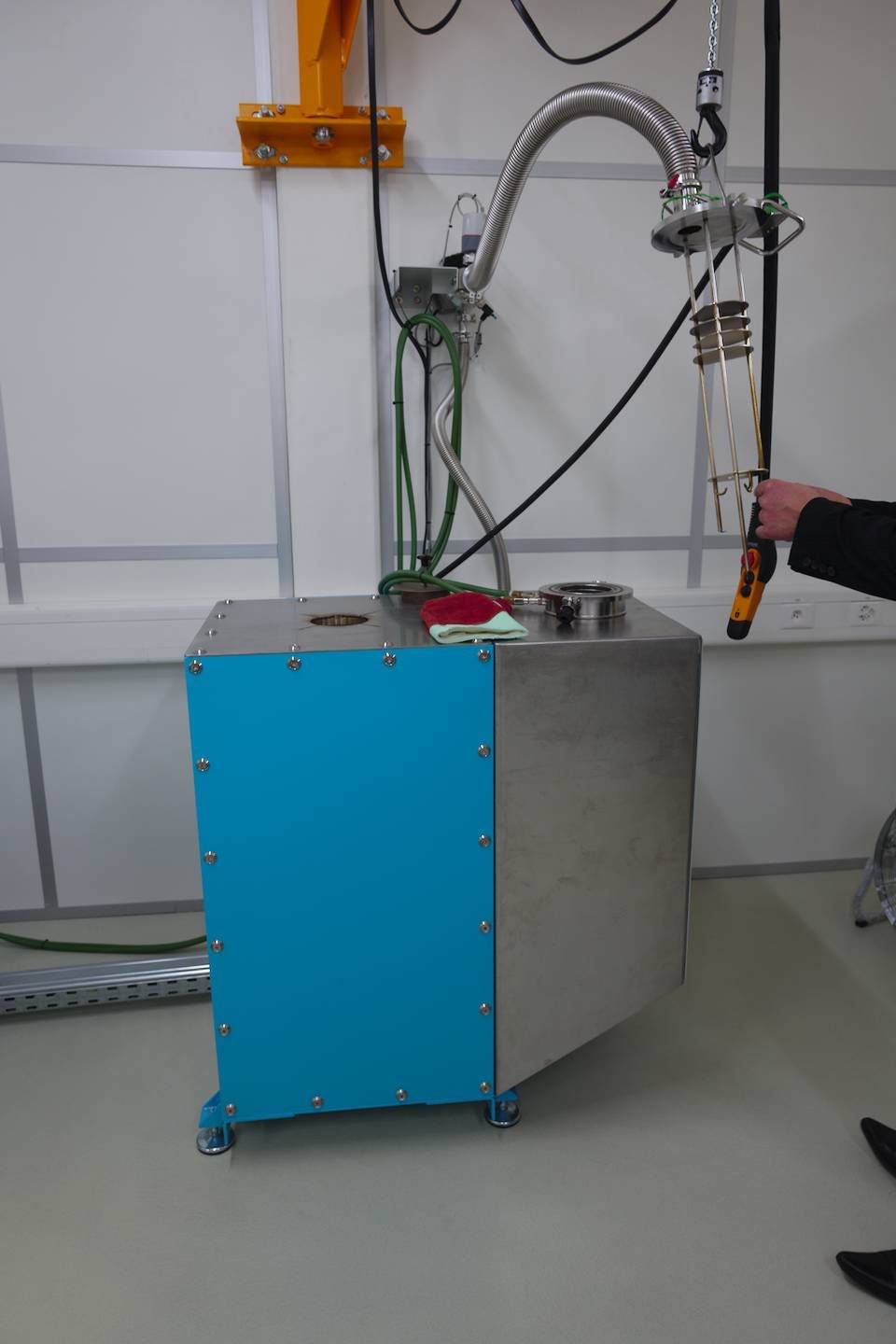

もちろん内製のクリーンブース。

ヒゲゼンマイの製造を行う工程のうち、鋼線を伸ばして細くする機械。

シュワルツ・エチエンヌが取り組んでいるのは"インダストリアル・ヘアスプリング"という工業的に安定したカテゴリー、500,000本/年の生産を目指し、ライバルはニヴァロックスやアトカルパなどの有名どころ。

将来的にはさらに倍の量を生産することを目標にしています。

セラミック製のホイールが一定の張力を保ちながら引っ張ります。

こちらは細くした鋼線をクリーニングする機械。

表面に析出した添加金属が残ったままさらに細くすると傷がついてしまうそうで、伸ばしてはクリーニングを繰り返すとのこと。

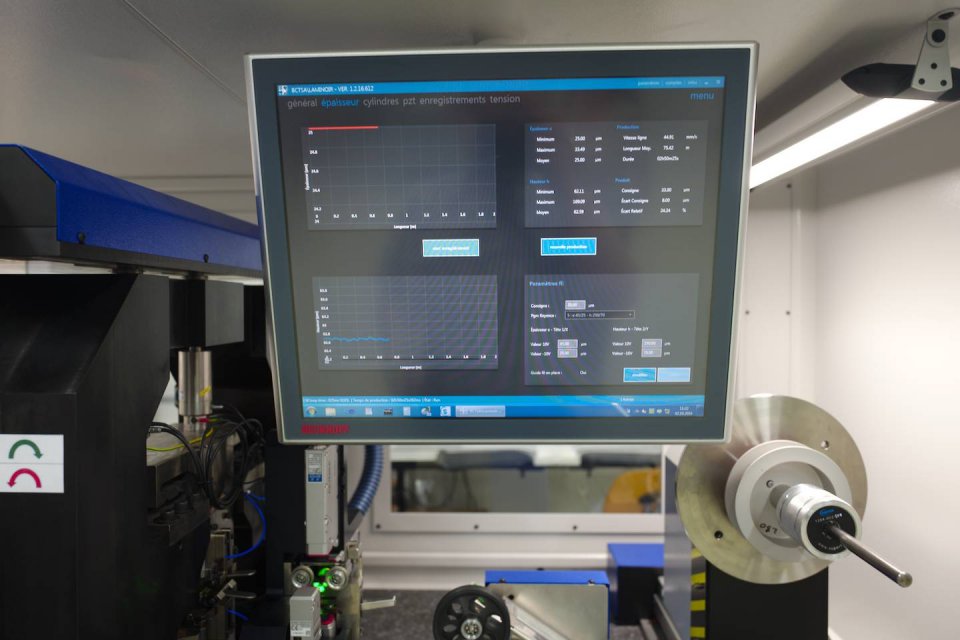

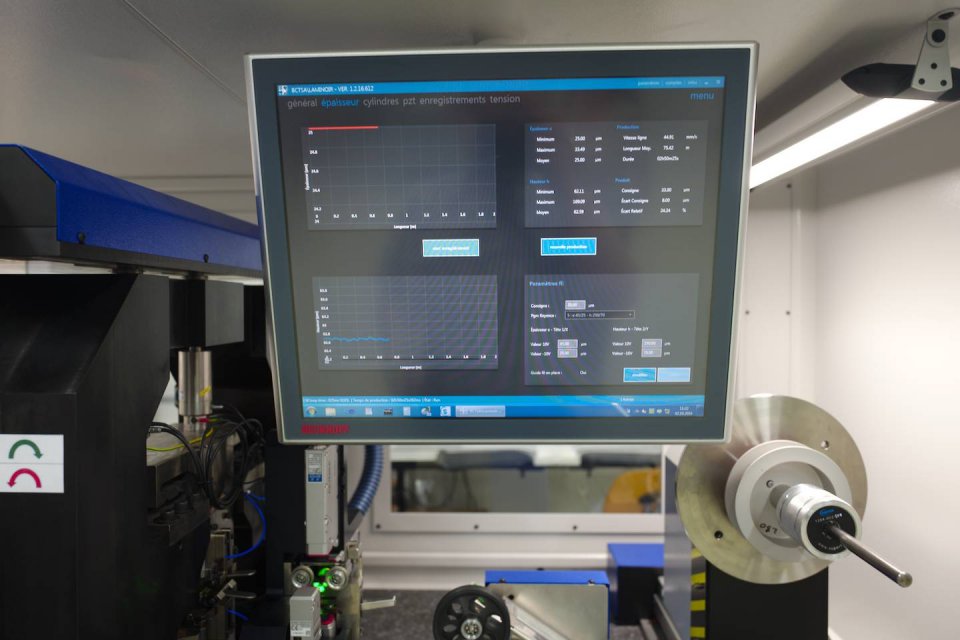

所定の太さになった丸線を押しつぶしてヒゲゼンマイの形にするための圧延機。

通常、厚みによって特性が変化してしまうため、厚みを一定にするために一定温度に保つような仕組みが備えられていますが、これにはなく、新しい方法で品質を担保しています。

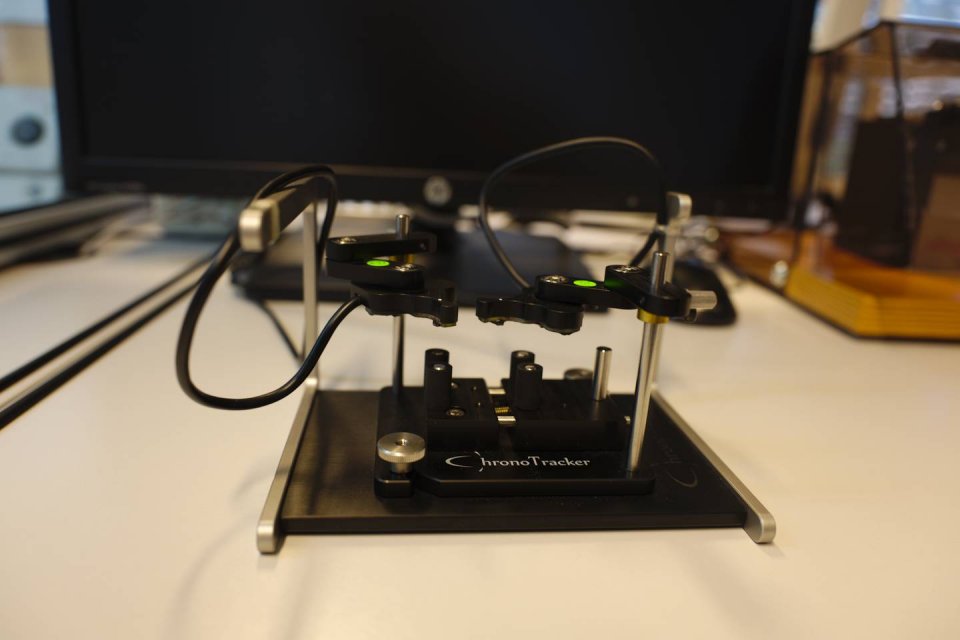

圧延直後にセンサー(緑色に光っている部分)があり、厚みを測定、測定結果を人工知能が学習、いわば機械の"癖"を算出して制御を加えることで厚みを一定にする仕組みになっています。

測定結果と制御パラメータがリアルタイムで表示されます。

圧延した素材を一定長に切断したのち、4本を一緒に巻き付けてヒゲゼンマイを成型します。

ヒゲゼンマイのセンターに軸を溶接する作業や、終端のカーブづけは得意とするレーザー加工技術で行います。

あくまで、"インダストリアル"に大量に均一の品質のものを作り出すのが目的なので、極力人手が介在しないような仕組みになっています。

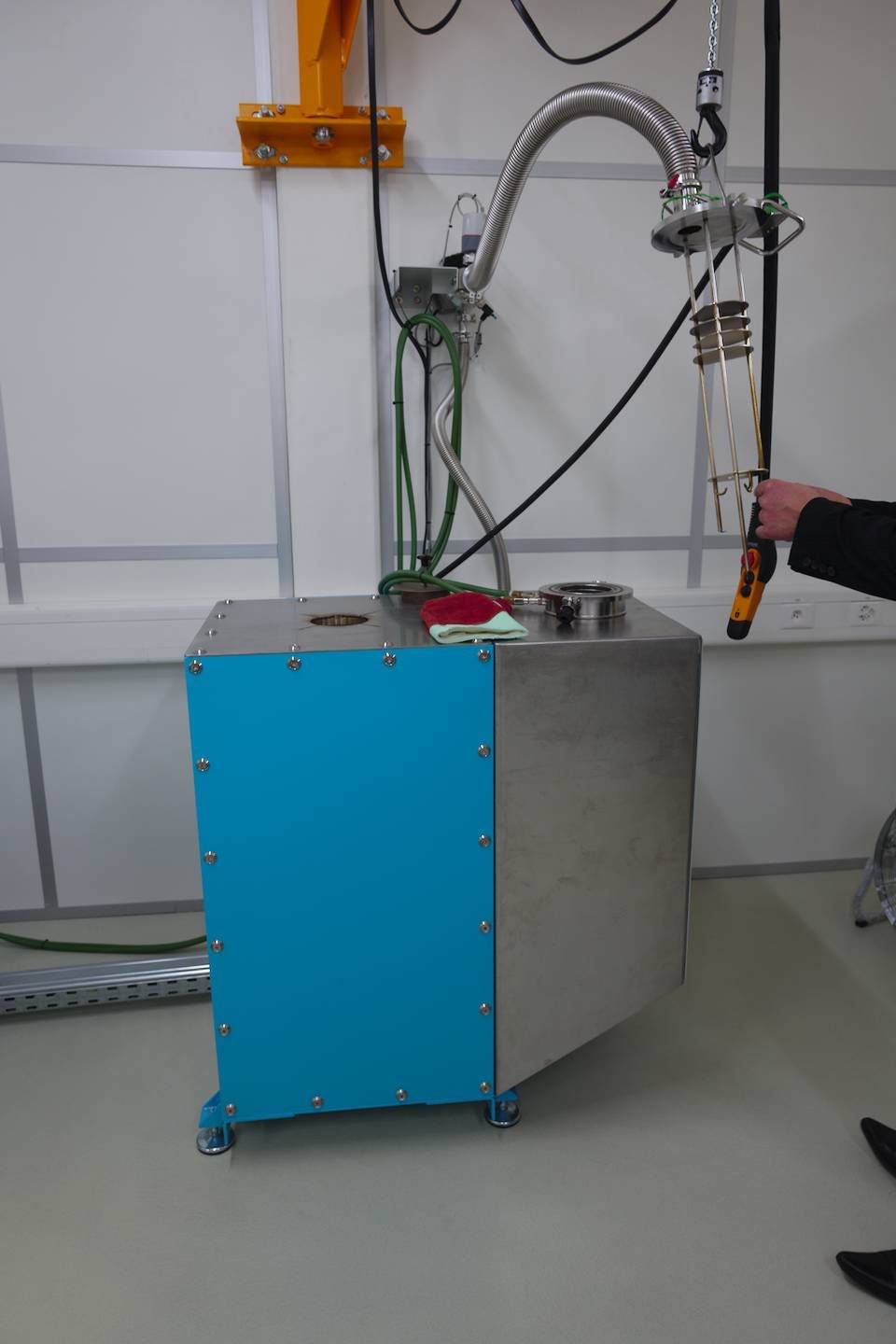

バネの性質を与えるための焼き入れを行う専用オーブン。

冶具にセットした状態で右側の減圧容器にセット、空気を抜いたのち左側のオーブンに投入して焼き入れを行います。

こちらも、ノウハウをプログラミングしたコントローラーにより自動で作業が進みます。

他にも様々な注目したい工作機械がありましたが、きりがないのでいったんこの辺で…

各部門ごとに別途取り上げます。

ラ・ショー=ド=フォンをイメージした3本セットのボックス!

時計ケースのほか、おしゃれなインテリアとしても使える…とのこと。

3本が収まるスペース マニュアルなどが収納されたUSBメモリ。

3本セット。

ロズウェルのデイト付き。

ムーブメント・タイムピースも注目ポイントが多いので別途…

これは完全に余談ですが、マウロ氏の車の止め方がやくざ止め過ぎて笑えてきました。

CEOだからいい…のか?

ビエンヌに移動し、アーミン・シュトロームへ。

こちらは工業化で大量に作るというより、ちょうどよいバランスで少量多品種を作るという考え。

対照的な考え方の工房で狙いが違うと作り方も異なるという好例です。

まずは部品製作部門を。

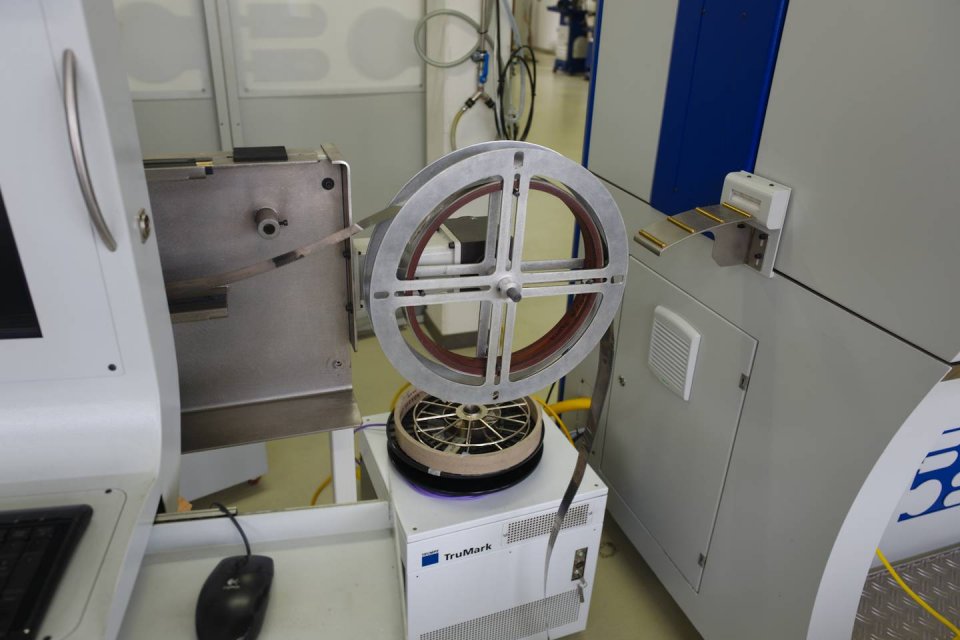

レーザー加工機ですが、小型でエングレーブ専用、特定の部品に名前を入れるなどのカスタムに使用するとのこと。

素材のストック。

"素材も可能な限りスイス製"とのこと、なるほど…

年代物の時計旋盤、ユニークピースやプロトタイピングでは"現役"とのこと。

CNC旋盤が2台、製作する部品の特性に合わせて使い分け。

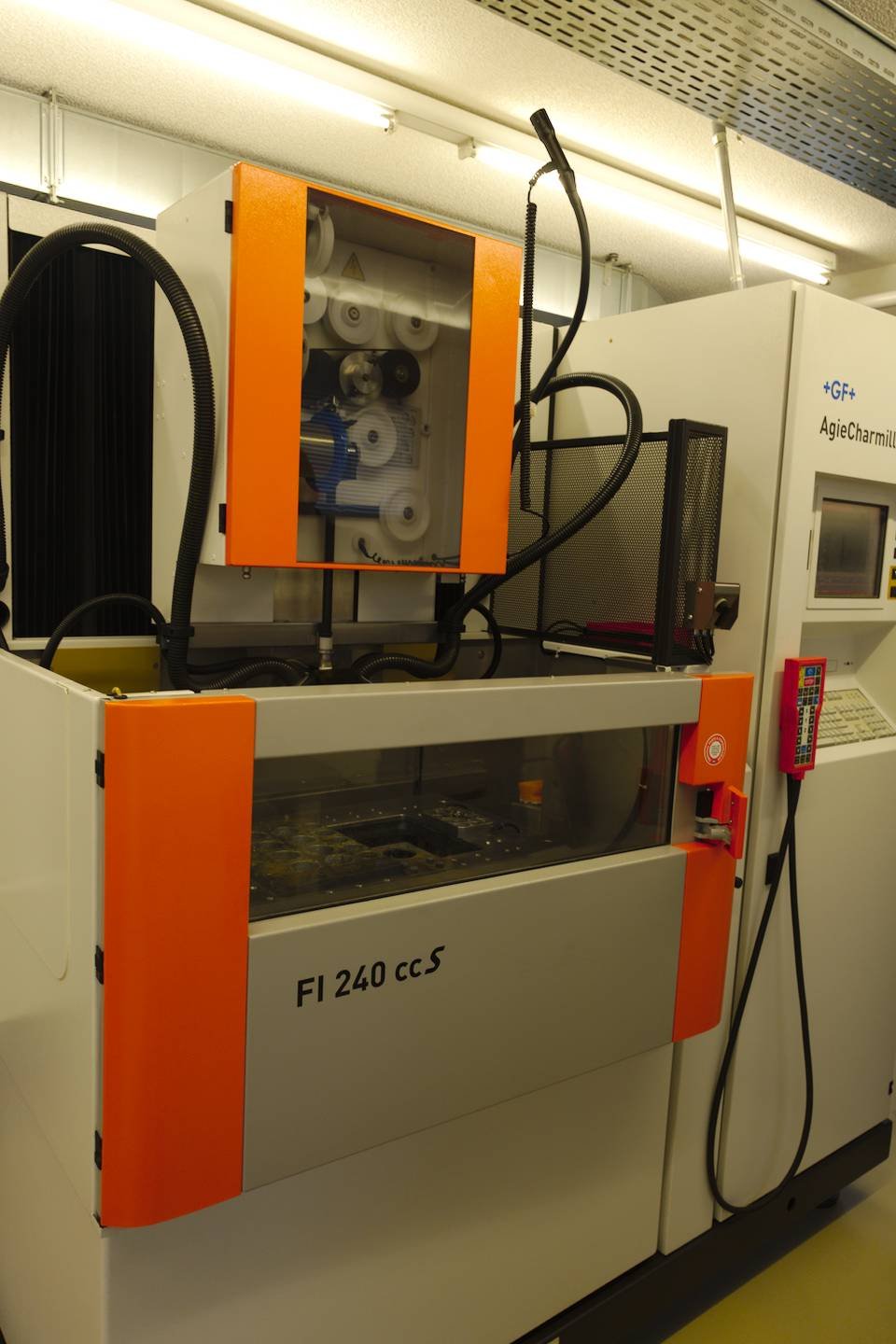

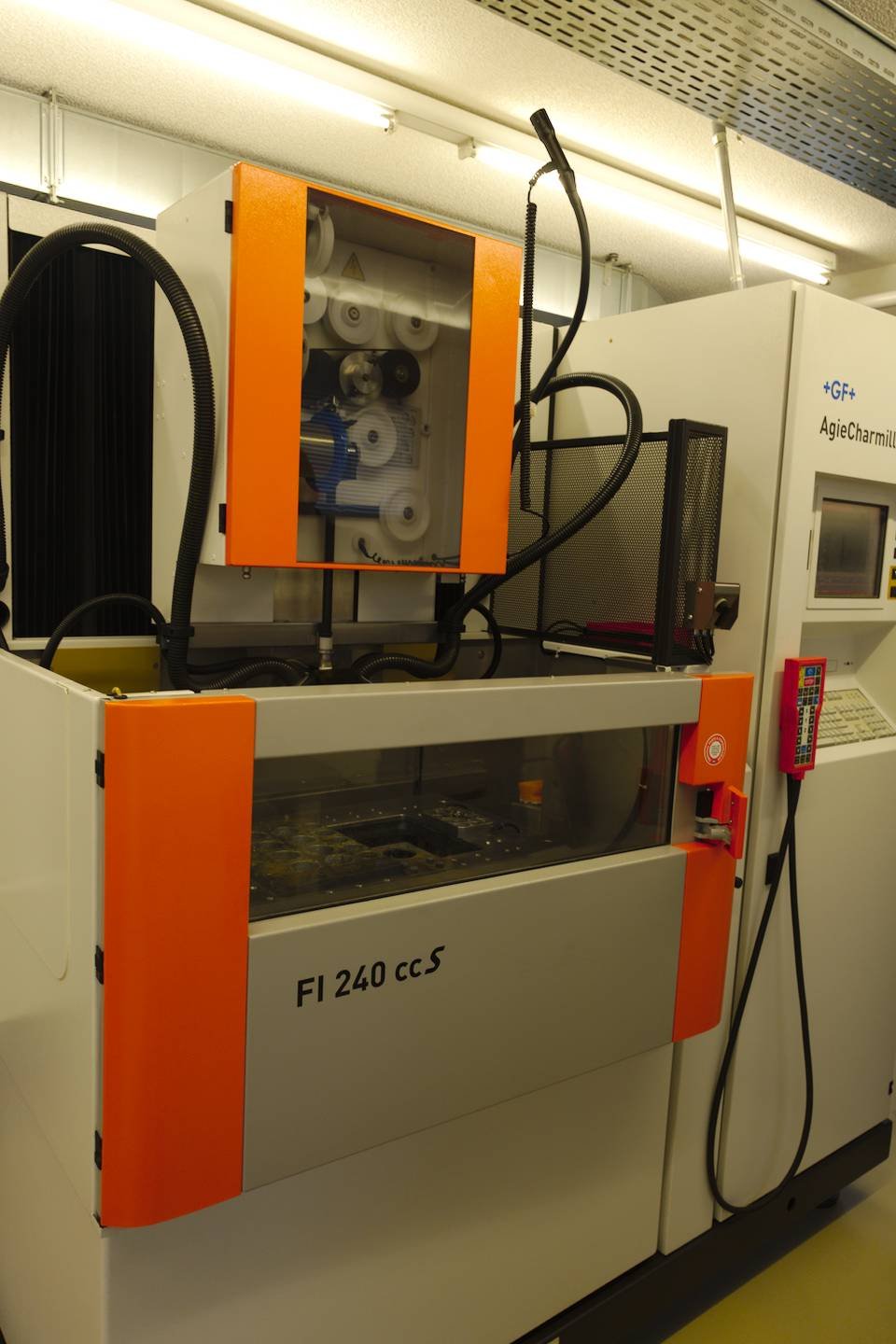

ワイヤー放電加工機。

放電のエネルギーで素材を吹き飛ばすため、切削に比べて加工応力が少なく、繊細な部品を正確に切り出すことができます。

レゾナンス・クラッチ・スプリングもこれを応用して作られています。

もっとも複雑なATC(Auto Tool Changer:自動工具交換機)を備えた多軸加工機。

主にムーブメントの地板を加工します。

素材を供給するフィーダーも備えられ、ある程度の一括加工には対応しますが、数は少なめ、一回の生産が苑麻で大量ではないことがうかがえます。

歯車の歯切りを行う機械。

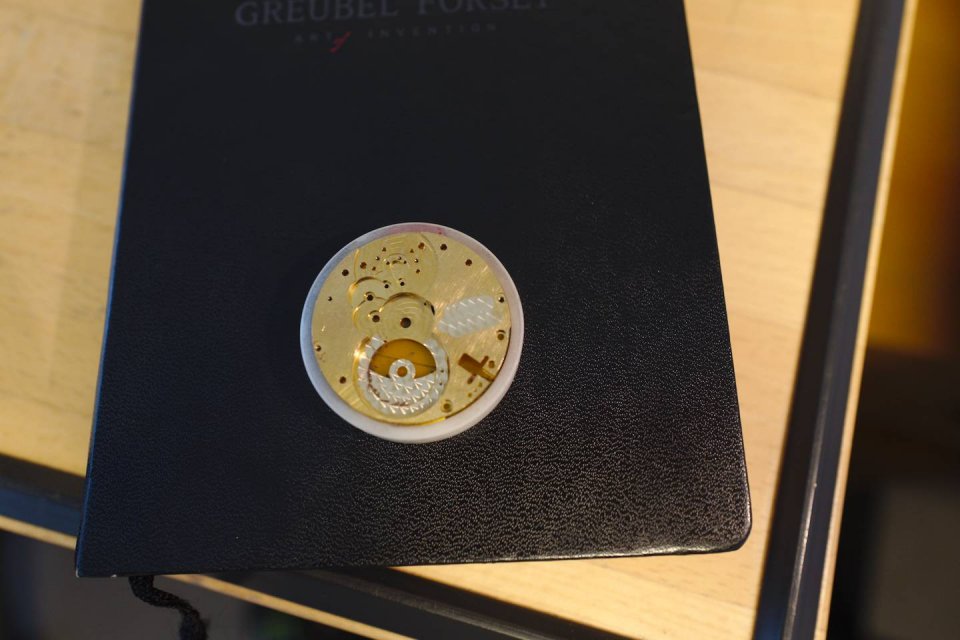

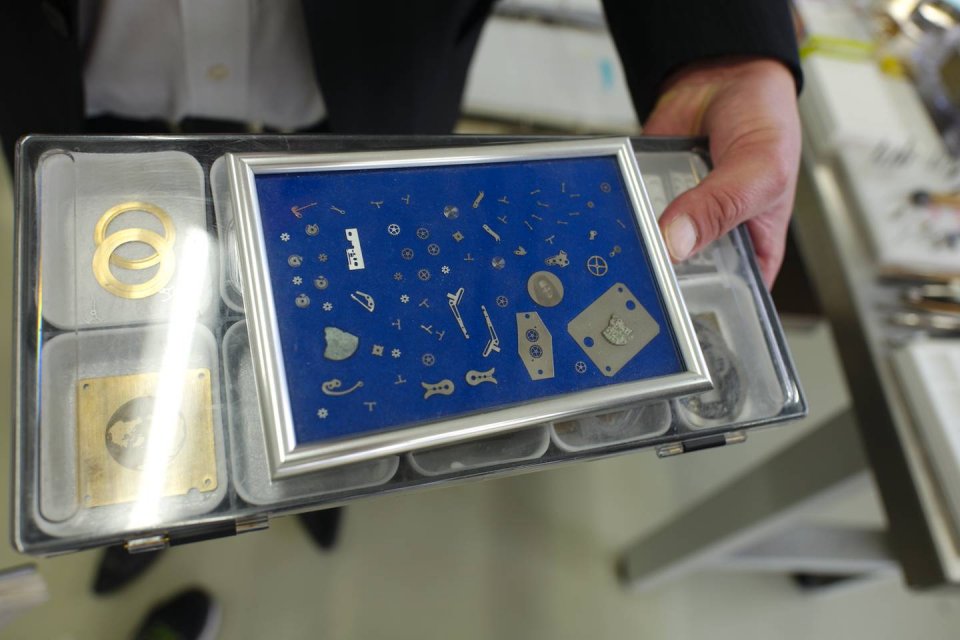

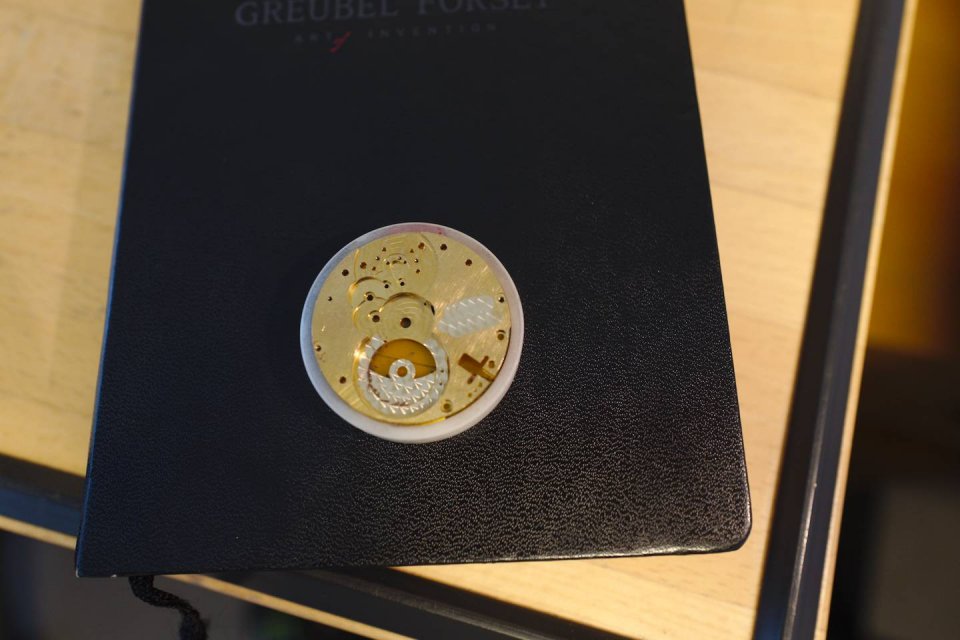

切削が終わり、デコレーション前のパーツ。

ハンドエングレーブを含む、様々な装飾が施されたムーブメント地板。

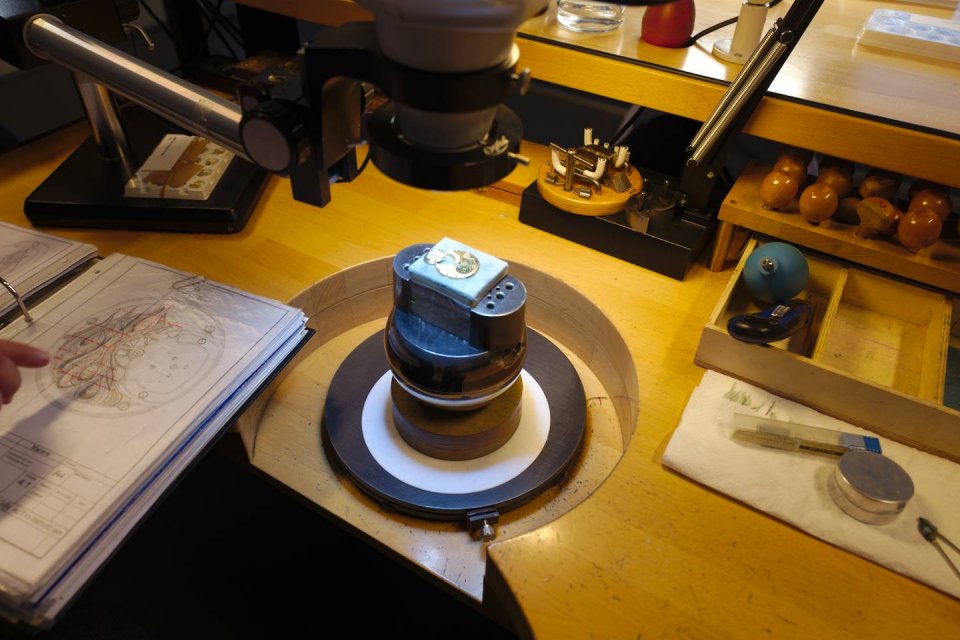

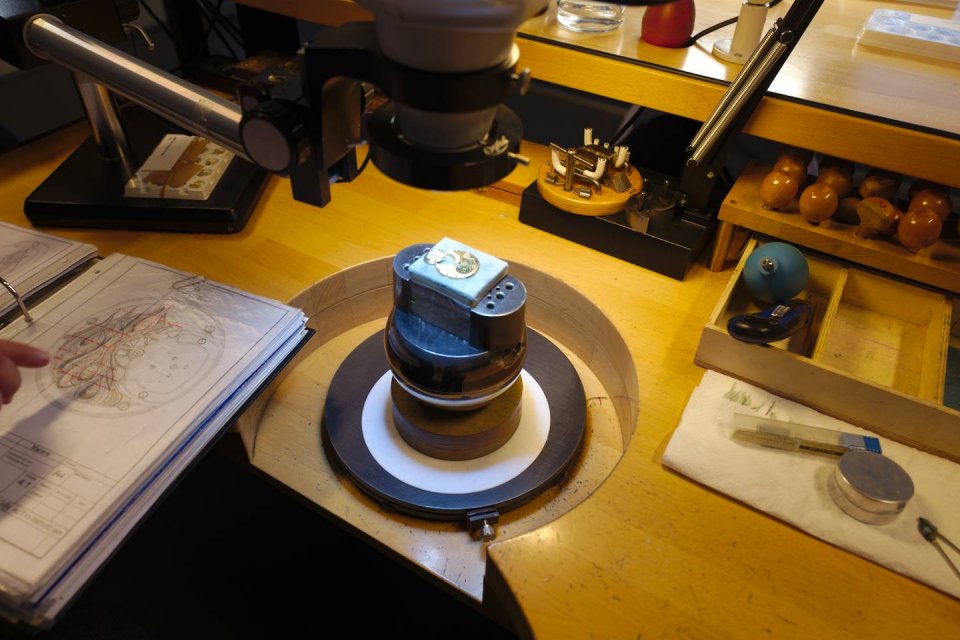

デコレーション部門でペルラージュ加工を行っている時計師。

ガイドなどは一切なく、彼女のセンスに一任されています。

体験させていただけましたが、全くダメ…(右側)

ハンドエングレーブを行うセクション。

製造されたパーツは整理されてストックされます。

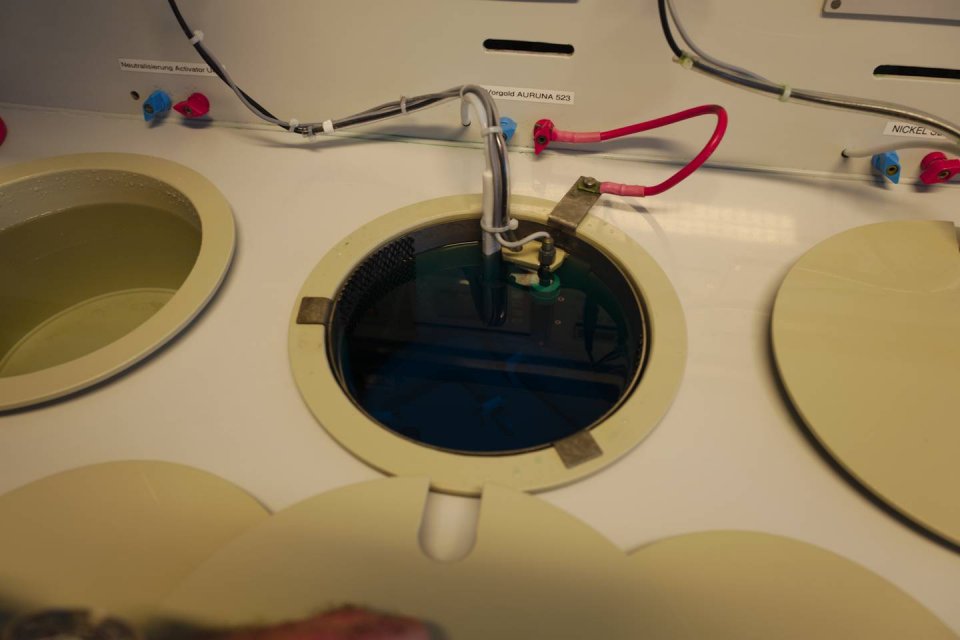

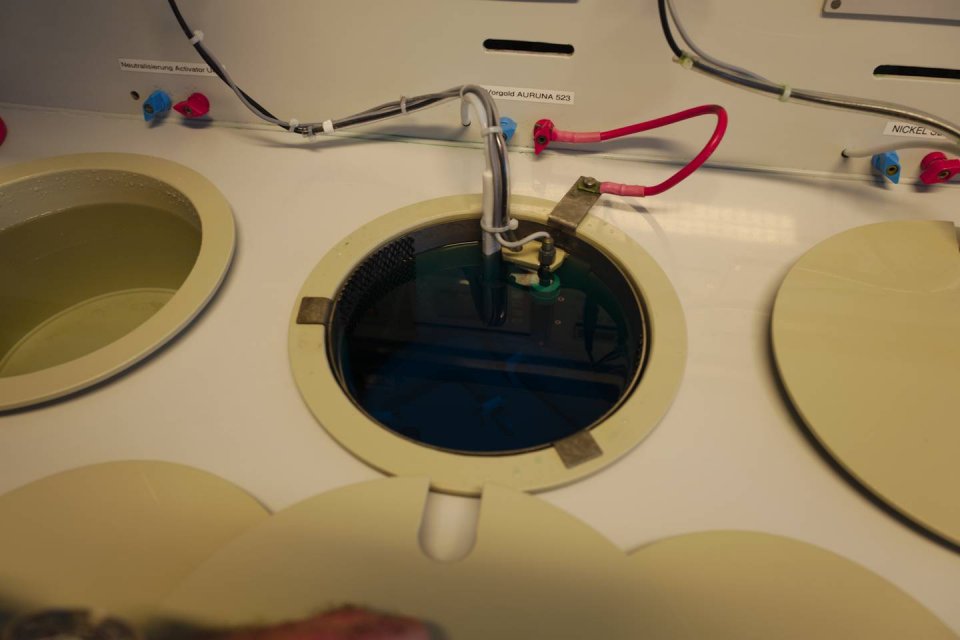

外注の専門業者に任せることが多いメッキも社内で行える体制です。

好みに合わせ、ムーブメントの色を選べます。

建物の一番奥はアッセンブルセクション、時計師が組み立てを行っています。

アワーグラススペシャルピース!…のムーブメント。

トゥールビヨンを組み立てる時計師。

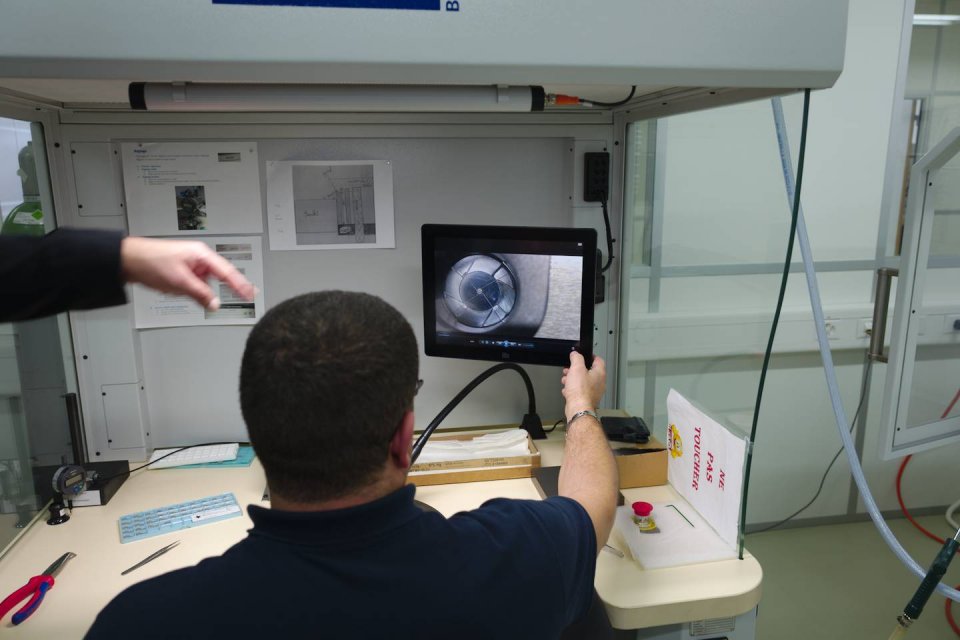

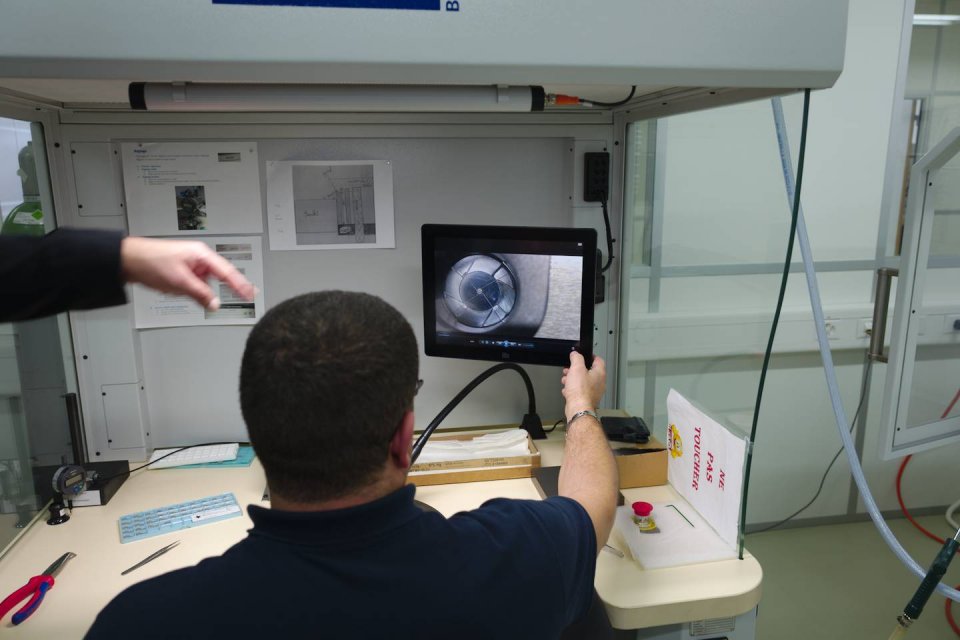

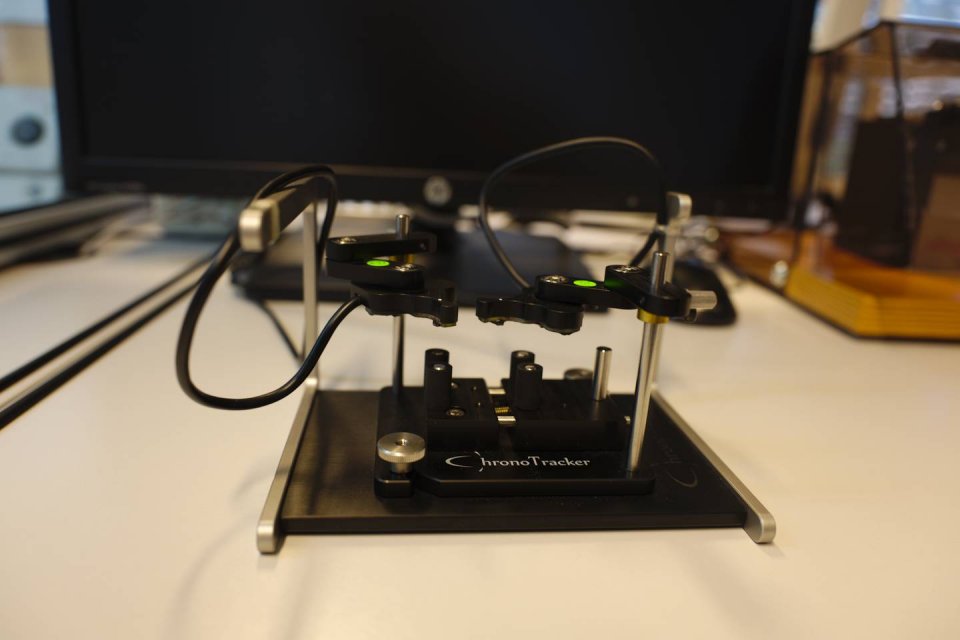

レゾナンスを測定するための専用測定器。

音ではなく、高速カメラで取り込んだ画像を画像解析することでそれぞれの歩度、共振の様子を測定します。

工房見学の後は、テクニカルディレクターのクロード・グライスラー(Claude Greisler)氏からレゾナンスに至る考え方をレクチャーしていただきました。

非常に理路整然とした話し方で論理的な必然性を説明していただきました。

また、彼とシンパシーを感じ、今後より深めていければいい提案もありました。

詳細は別記事で…

非常にコンパクトですが、必要なものはすべてそろっている効率的なマニュファクチュールです。

共通点は高い内製率の二つの工房、しかし、それぞれの考え方・実現方法は大きく異なり、それがまた面白いです。

興味深い話が多数ありますので、帰国後により詳細な記事を掲載予定です。

シュワルツ・エチエンヌは時計・ラグジュアリー業界のみにとどまらないグループ企業の一員で、ヒゲゼンマイを含むほとんどの部品をグループ内で製造し、大手ラグジュアリーブランド名義の時計をプライベートレーベルチームとして裏で支えてきた実力派、アーミン・シュトロームも部品の97%を内製するマニュファクチュールです。

一つの記事で詳細を伝えることはできなさそうなので、取り急ぎ、写真メインで"速報"という形でまずは掲載します。

本日はヌーシャテルからスタート。

急に冷え込みました。

シュワルツ・エチエンヌはラ・ショー=ド=フォン(La Chaux-de-Fonds)、アーミン・シュトロームはビエンヌ(Bienne)にあり、ヌーシャテルからはREまたはRでグルっと一周する形に。

シュワルツ・エチエンヌCEO、マウロ氏と葛西氏。

個人的ベスト、UFOをイメージしたケースを持つ、ロズウェル(Roswell)。

名前の由来はもちろんUFOで有名なアメリカの都市です。

創業は1902年、自社銘よりもラグジュアリーブランド銘の時計の生産を引き受けるプライベートレーベル事業をメインに行ってきました。

様々な役割を担う会社に分かれており、グループ内で時計部品製造が完結する体制になっています。

ケミカルを担当するビオテック(biotech)。

地板やパーツの製造を担当するT.M.H. (Traditional Mechanical Horological)

ひげゼンマイを含む脱進機回りのパーツを製造するE2O。

工作機械を製作するBCテクノロジーもグループ企業、社内の工作機械はほとんどがBCテクノロジー製です。

加工は最近流行(?)のドライ切削ではなく、冷却・洗浄・潤滑を兼ねた油を噴射するウェット切削。

やはりこのほうが安定すると思います。

自社でムーブメントを作っていてもテンワは外部から買っているというブランドが多いですが、シュワルツ・エチエンヌはグループ内のE2Oで製造、そして外販も行っています。

テンワを削り出す前のブランク材。

大きな可能性を感じるレーザー加工機。

BCテクノロジーが様々な種類のレーザー加工機に投資しており、切断・エングレーブそして両方に柔軟に対応可能な機種が設置されています。

連続加工にも対応、シート状の金属が供給され、針がどんどん作られています。

レーザー切断によって形状を成型したのち、エングレーブを応用して段を付けたアンクルとガンギ車。

レーザによって加工できる形の例。

ビオテックのケミカル、水がないところで手を殺菌するクリーナー。

バーゼルワールドで使ったロズウェルをアピールするUFO。

工作機械の外装を作成するグループ企業アルトラムのノウハウを使って内製。

"バーゼルのブースはソファー以外はすべてグループ企業で制作した"とのこと。

もちろん内製のクリーンブース。

ヒゲゼンマイの製造を行う工程のうち、鋼線を伸ばして細くする機械。

シュワルツ・エチエンヌが取り組んでいるのは"インダストリアル・ヘアスプリング"という工業的に安定したカテゴリー、500,000本/年の生産を目指し、ライバルはニヴァロックスやアトカルパなどの有名どころ。

将来的にはさらに倍の量を生産することを目標にしています。

セラミック製のホイールが一定の張力を保ちながら引っ張ります。

こちらは細くした鋼線をクリーニングする機械。

表面に析出した添加金属が残ったままさらに細くすると傷がついてしまうそうで、伸ばしてはクリーニングを繰り返すとのこと。

所定の太さになった丸線を押しつぶしてヒゲゼンマイの形にするための圧延機。

通常、厚みによって特性が変化してしまうため、厚みを一定にするために一定温度に保つような仕組みが備えられていますが、これにはなく、新しい方法で品質を担保しています。

圧延直後にセンサー(緑色に光っている部分)があり、厚みを測定、測定結果を人工知能が学習、いわば機械の"癖"を算出して制御を加えることで厚みを一定にする仕組みになっています。

測定結果と制御パラメータがリアルタイムで表示されます。

圧延した素材を一定長に切断したのち、4本を一緒に巻き付けてヒゲゼンマイを成型します。

ヒゲゼンマイのセンターに軸を溶接する作業や、終端のカーブづけは得意とするレーザー加工技術で行います。

あくまで、"インダストリアル"に大量に均一の品質のものを作り出すのが目的なので、極力人手が介在しないような仕組みになっています。

バネの性質を与えるための焼き入れを行う専用オーブン。

冶具にセットした状態で右側の減圧容器にセット、空気を抜いたのち左側のオーブンに投入して焼き入れを行います。

こちらも、ノウハウをプログラミングしたコントローラーにより自動で作業が進みます。

他にも様々な注目したい工作機械がありましたが、きりがないのでいったんこの辺で…

各部門ごとに別途取り上げます。

ラ・ショー=ド=フォンをイメージした3本セットのボックス!

時計ケースのほか、おしゃれなインテリアとしても使える…とのこと。

3本が収まるスペース マニュアルなどが収納されたUSBメモリ。

3本セット。

ロズウェルのデイト付き。

ムーブメント・タイムピースも注目ポイントが多いので別途…

これは完全に余談ですが、マウロ氏の車の止め方がやくざ止め過ぎて笑えてきました。

CEOだからいい…のか?

ビエンヌに移動し、アーミン・シュトロームへ。

こちらは工業化で大量に作るというより、ちょうどよいバランスで少量多品種を作るという考え。

対照的な考え方の工房で狙いが違うと作り方も異なるという好例です。

まずは部品製作部門を。

レーザー加工機ですが、小型でエングレーブ専用、特定の部品に名前を入れるなどのカスタムに使用するとのこと。

素材のストック。

"素材も可能な限りスイス製"とのこと、なるほど…

年代物の時計旋盤、ユニークピースやプロトタイピングでは"現役"とのこと。

CNC旋盤が2台、製作する部品の特性に合わせて使い分け。

ワイヤー放電加工機。

放電のエネルギーで素材を吹き飛ばすため、切削に比べて加工応力が少なく、繊細な部品を正確に切り出すことができます。

レゾナンス・クラッチ・スプリングもこれを応用して作られています。

もっとも複雑なATC(Auto Tool Changer:自動工具交換機)を備えた多軸加工機。

主にムーブメントの地板を加工します。

素材を供給するフィーダーも備えられ、ある程度の一括加工には対応しますが、数は少なめ、一回の生産が苑麻で大量ではないことがうかがえます。

歯車の歯切りを行う機械。

切削が終わり、デコレーション前のパーツ。

ハンドエングレーブを含む、様々な装飾が施されたムーブメント地板。

デコレーション部門でペルラージュ加工を行っている時計師。

ガイドなどは一切なく、彼女のセンスに一任されています。

体験させていただけましたが、全くダメ…(右側)

ハンドエングレーブを行うセクション。

製造されたパーツは整理されてストックされます。

外注の専門業者に任せることが多いメッキも社内で行える体制です。

好みに合わせ、ムーブメントの色を選べます。

建物の一番奥はアッセンブルセクション、時計師が組み立てを行っています。

アワーグラススペシャルピース!…のムーブメント。

トゥールビヨンを組み立てる時計師。

レゾナンスを測定するための専用測定器。

音ではなく、高速カメラで取り込んだ画像を画像解析することでそれぞれの歩度、共振の様子を測定します。

工房見学の後は、テクニカルディレクターのクロード・グライスラー(Claude Greisler)氏からレゾナンスに至る考え方をレクチャーしていただきました。

非常に理路整然とした話し方で論理的な必然性を説明していただきました。

また、彼とシンパシーを感じ、今後より深めていければいい提案もありました。

詳細は別記事で…

非常にコンパクトですが、必要なものはすべてそろっている効率的なマニュファクチュールです。

共通点は高い内製率の二つの工房、しかし、それぞれの考え方・実現方法は大きく異なり、それがまた面白いです。

興味深い話が多数ありますので、帰国後により詳細な記事を掲載予定です。

COMMENTS

コメントを投稿する

※ 匿名(ニックネーム可)での投稿も可能となっております。

この内容はかなり端折っているので、さらに詳細なレポートを現在作成中です。

また、アーミン・シュトロームは10月26日にアワーグラス銀座店様でイベントを行う予定です。

https://watch-media-online.com/blogs/1737/

ご都合が合えば是非。