ジラール・ぺルゴ ファクトリーツアー レポート

By : CC Fan2018/1/24 : 一部誤りがありましたので修正しました。

SIHHの一般公開日19日に行われたジラール・ぺルゴ(GIRARD-PERREGAUX)のプレス向けファクトリーツアーに参加させていただきましたので、レポートいたします。

会場(Palexpo)の駐車場からスタートです。

いつもシャトルバスで会場入りしていたので、このようなブランド名を書いたパネルが飾られていることは知りませんでした。

"バン"と聞いて想像したものよりはるかに快適なリムジンバンがやってきました。

社内ではインターネットも使えたため、ノートPCをもっていけば記事が書けました…

高速を通り、SIHH会場のジュネーブから、ファクトリーがあるラ・ショー=ド=フォン (La Chaux-de-Fonds)へ。

ジュネーブより標高が高く、徐々に風景も雪模様に。

車内で、ラ・ショー=ド=フォンの歴史について少しレクチャーが、18世紀末に大火事が起きて町が燃えてしまったものの、19世紀初めに都市計画が作られ復興、時計作りに欠かせない明るい光を取り込むための格子状に並んだ建物と道、建物間の充分なスペースを開けるための庭を設け、すべての建物で時計を作るのに適した環境が得られるようになりました。

これによって人々が集まり、時計産業の中心地として発展、現在は時計産業の発展を支えたとして、「ラ・ショー=ド=フォンとル・ロックル、時計製造業の都市計画」という名前で、世界遺産にも登録されています。

現地に到着、ファクトリーツアーに先立ち、迎賓館にて歴史の説明とランチが行われました。

Museum curatorのWilly SCHWEIZER氏。

今回のファクトリーツアーをアテンドしてくださいました。

本棚には時計に関する歴史書や書籍、ブランドに関係する写真などが飾られています。

これを読んでいるだけでもどれだけでも時間を使ってしまいそうです。

逆サイドにも。

日本語のコーナーもありました。

ランチが行われた部屋には当時の工場のイメージが。

真ん中に通っていた動力軸からベルトとプーリーで各人の手元工作機械へ動力を送っています。

当時の安価な動力源は水車でしたが、近くに川がないため、蒸気機関が用いられていたそうです。

当時の旋盤。

今回参加したメディアの国籍は日本とインド、それに合わせたのかはわかりませんが、料理は和風のツナとタンドリー風のチキンでした。

デザート、コーヒーの付け合わせのチョコレートにはロレアートのベゼル模様が描かれています。

建物内には各所にタイムピースのパネルが飾られています。

この後、迎賓館を出てすぐ近くにあるマニュファクチュールに移動しました。

掛け時計もGPです。

建物は伝統的なラ・ショー=ド=フォン様式ですが、工作機械を入れるために見た目が変わらないようにかなりの部分を補強したそうです。

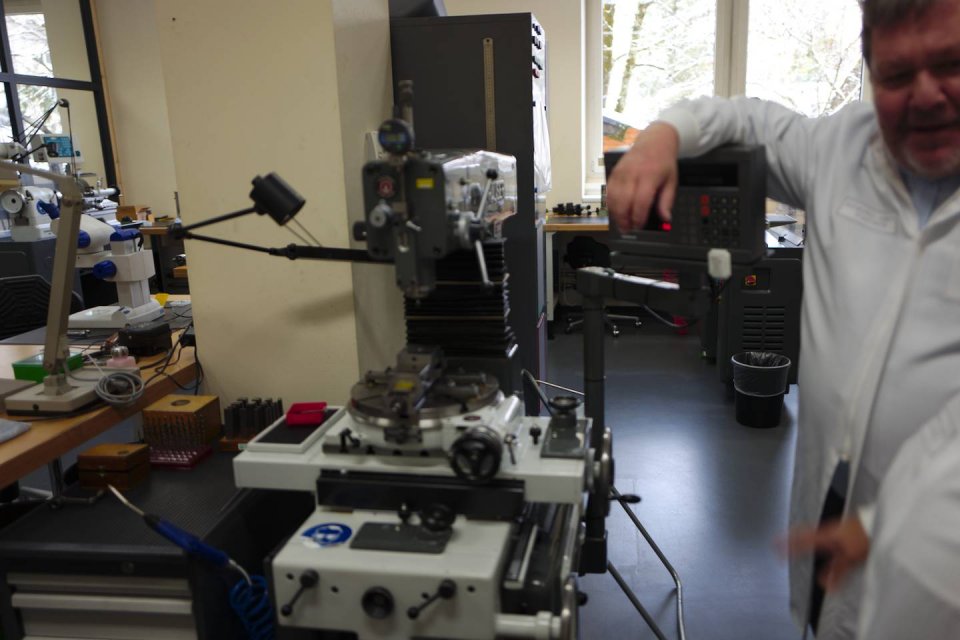

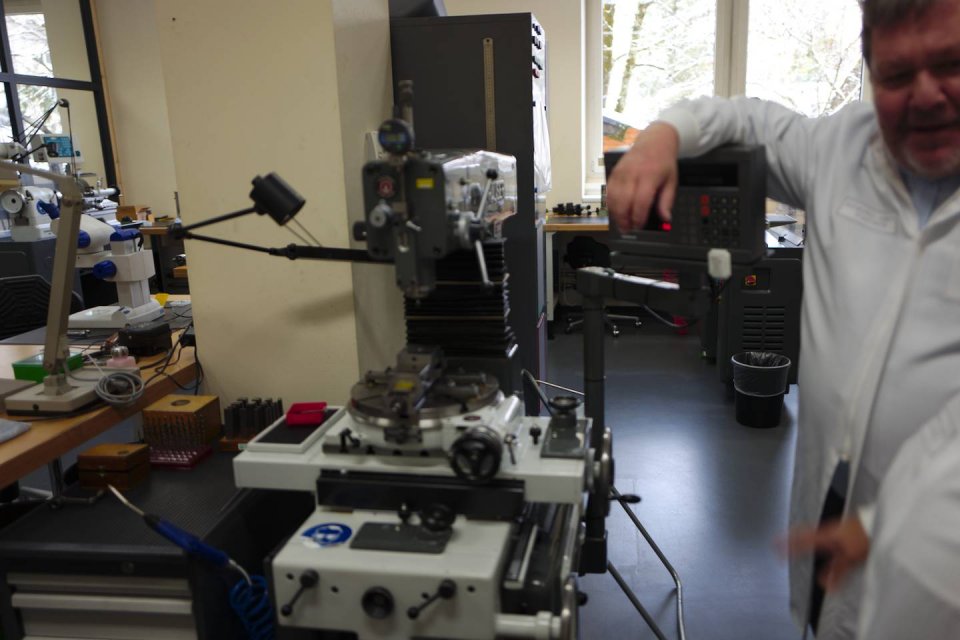

まずは、手動で部品を作るセクションです。

手動式の工具が並んでおり、アンティークピースの部品がないときや、試作の際はここで部品を作ります。

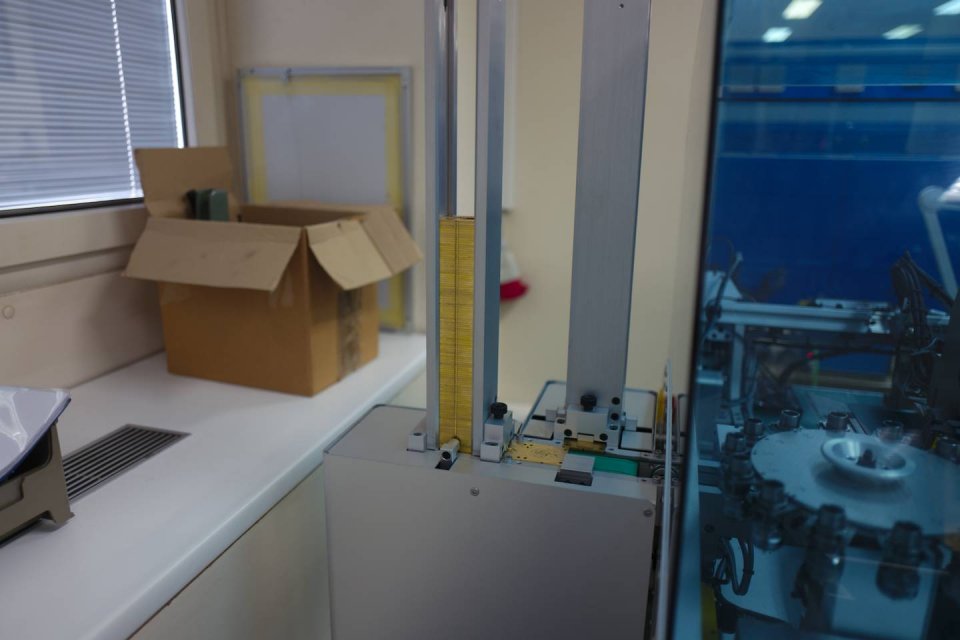

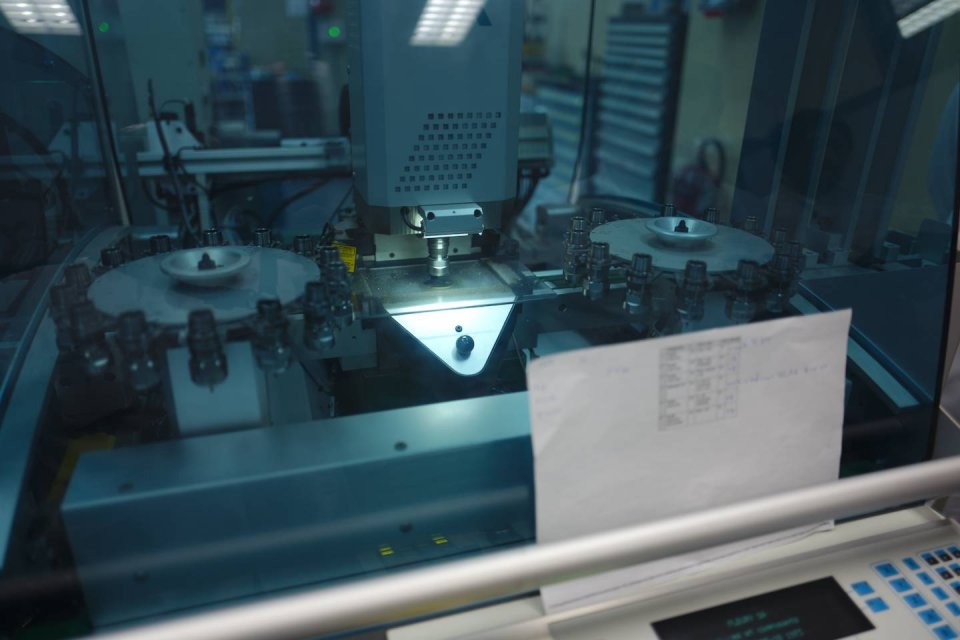

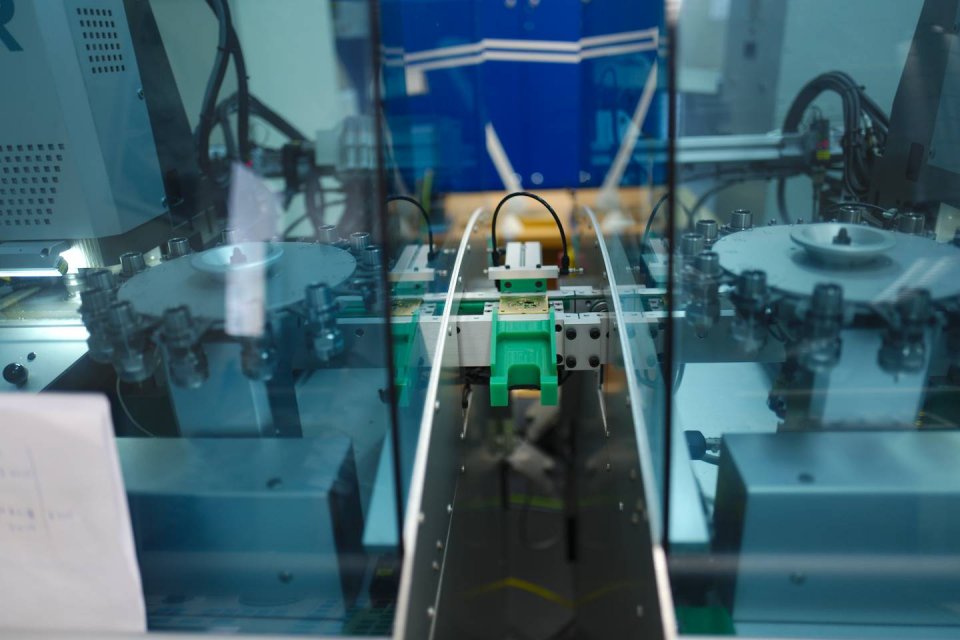

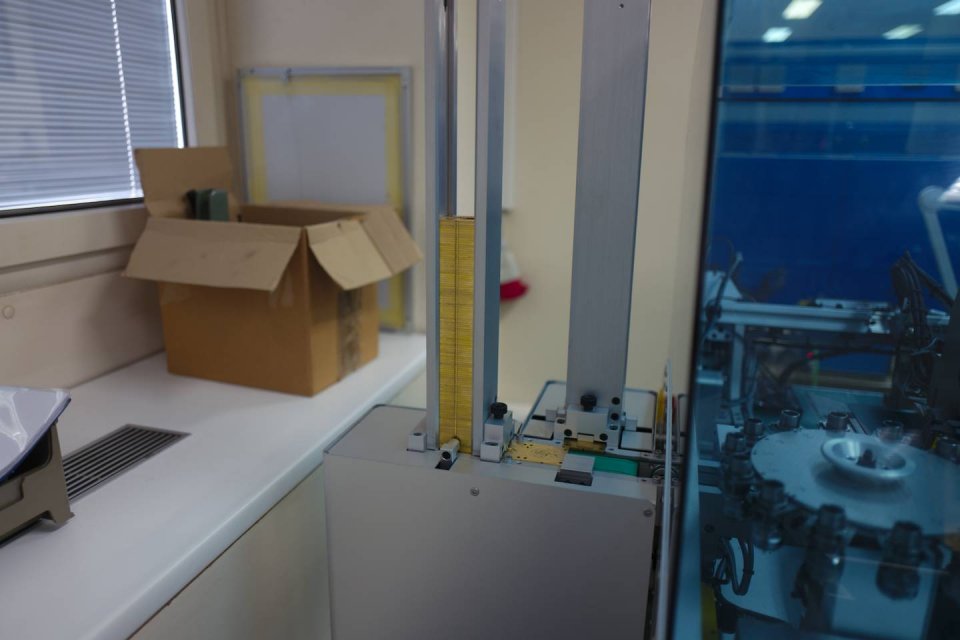

次は自動で部品を切り出すセクションです。

FLEURYのModuloが使われています。

名前の通り、モジュール設計で加工内容に合わせてモジュールを組み合わせて構築できることを特徴としているシステムです。

もう一つの特徴は切削時に冷却・潤滑用の液体を使わないドライ切削で、これによりシステム全体の簡素化・小型化を実現しています。

材料はこのように供給機から送り込まれます。

1台当たり5軸加工、ツールを自動で交換するATCもそこまでたくさんつけられるような構造ではなく、複数台を連携させることを前提にしているようです。

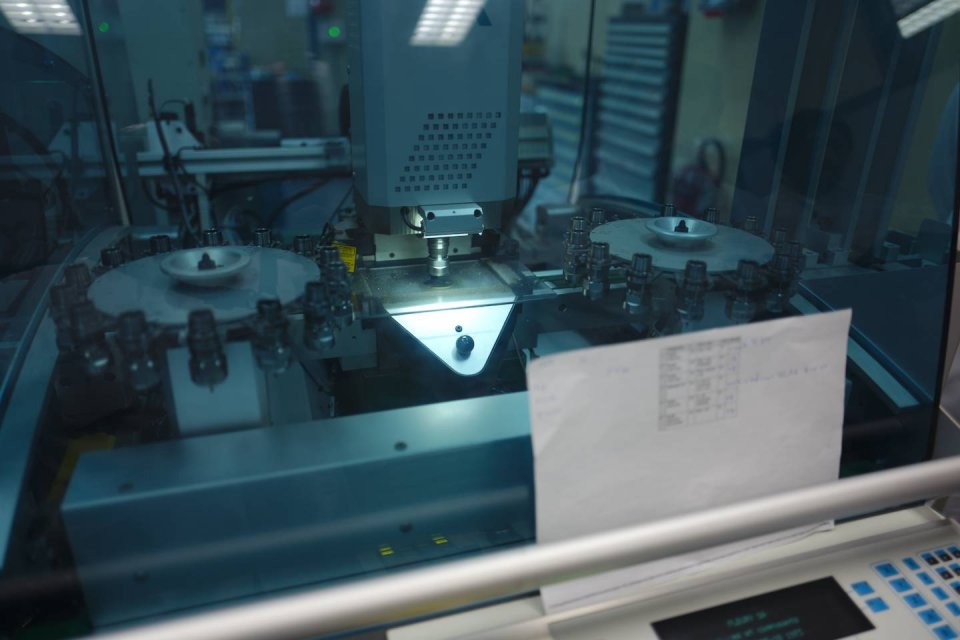

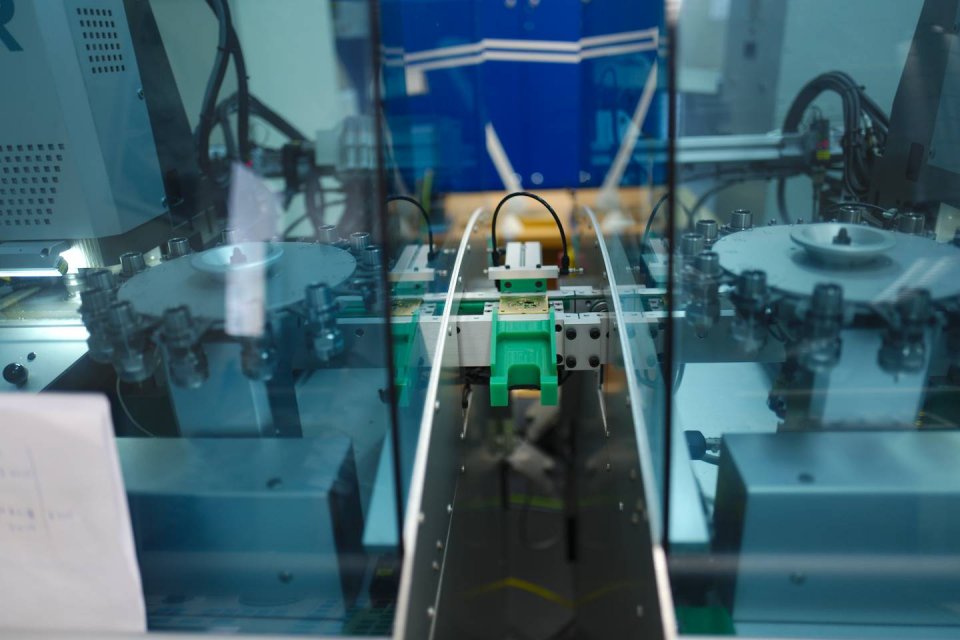

このように連結したレールを使って加工対象が送られます。

ここで加工が正しく行われているかの検査も行っているようです。

こちらは調整中の1台。

ドライ切削なので油のべとつきなどはありません、切削した金属はエアーで回収され、自動的にクリーンな状態を保つそうです。

この特性により、材料さえセットしておけば24時間無人で加工が可能で、人が張り付く必要はないそうです。

Moduloは主に地板を削っているようですが、それ以外に用いるウェット加工のマシンもありました。

補強の件も含め、よくこの建物に工作機械を入れることができたなと驚きます。

これは加工直後のチタンケース。

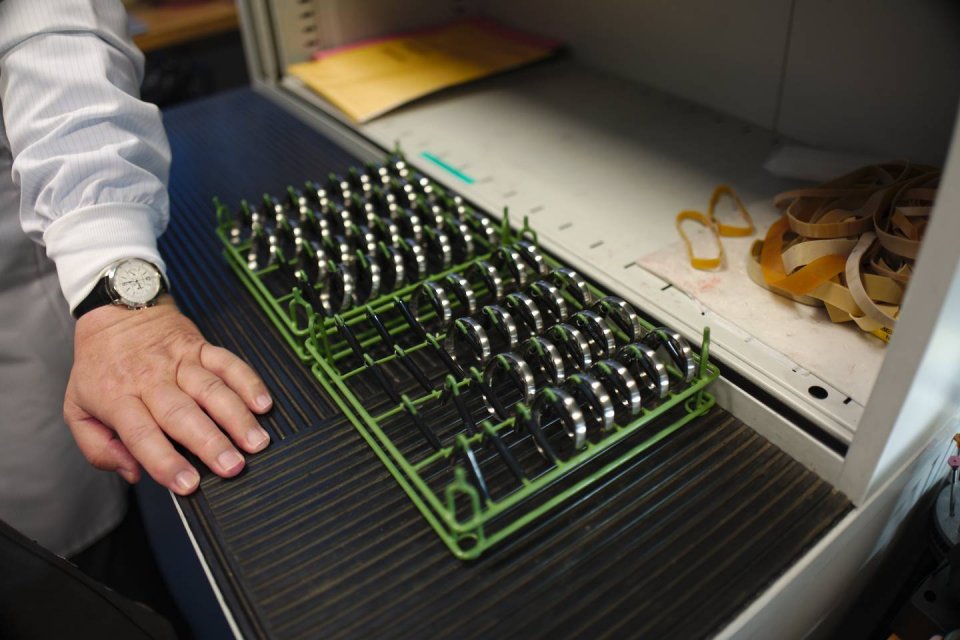

次はパーツを仕上げるセクションです。

切り出しはNC機械が使われていましたが、一転こちらは人の手が主になります。

ケースポリッシュを行っている職人です。

回転する冶具にケースを取り付け、サンドペーパーを押し当ててポリッシュします。

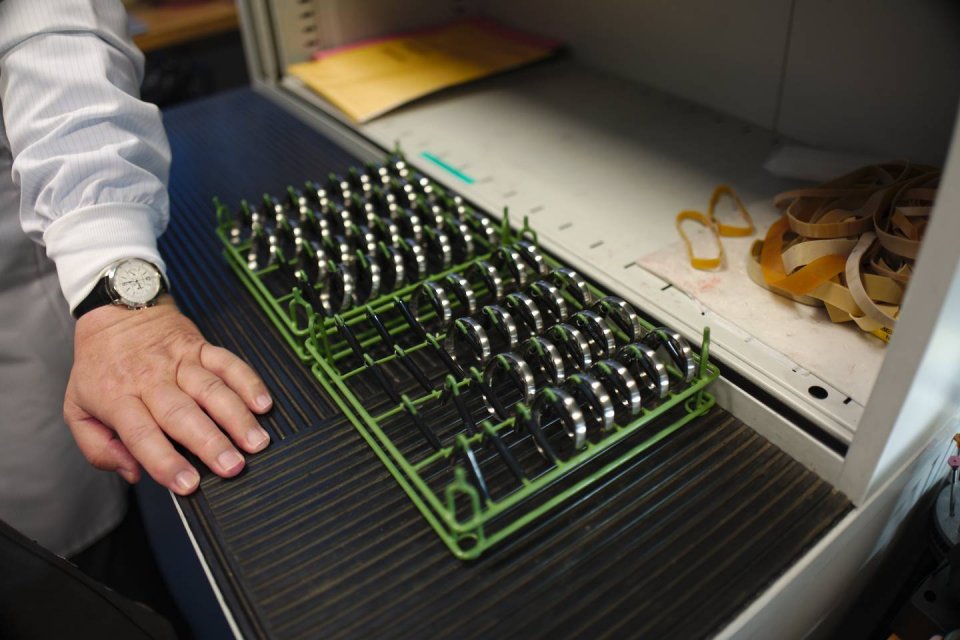

こちらは工場でも見た研磨前のもの。

こちらは次工程への出荷を待つ研磨後のもの。

"ケースを支えているフレームの色が違うのは生産管理ため?"と聞いたところ、"在庫の都合でたまたま"とのこと。

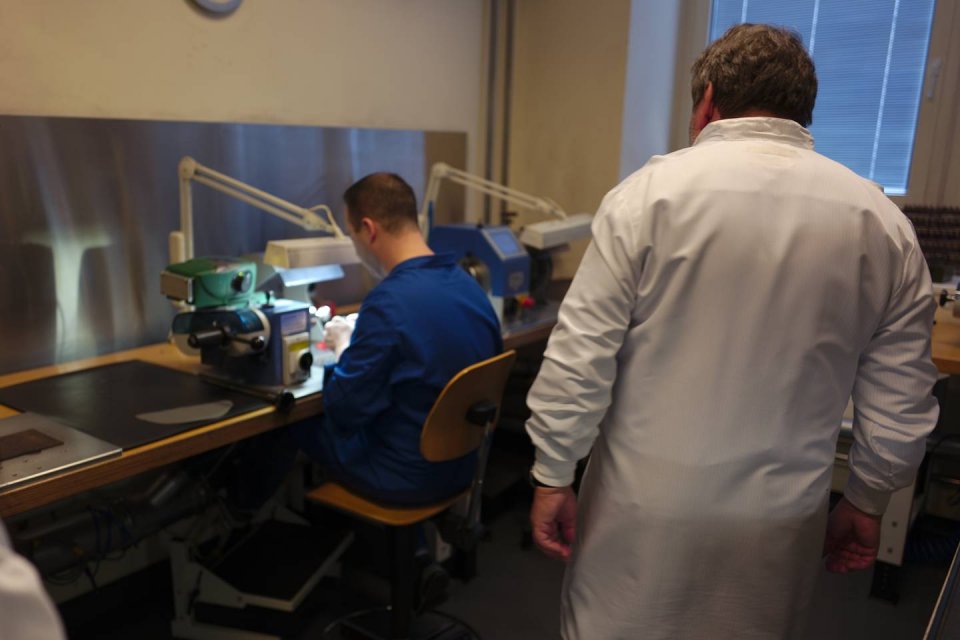

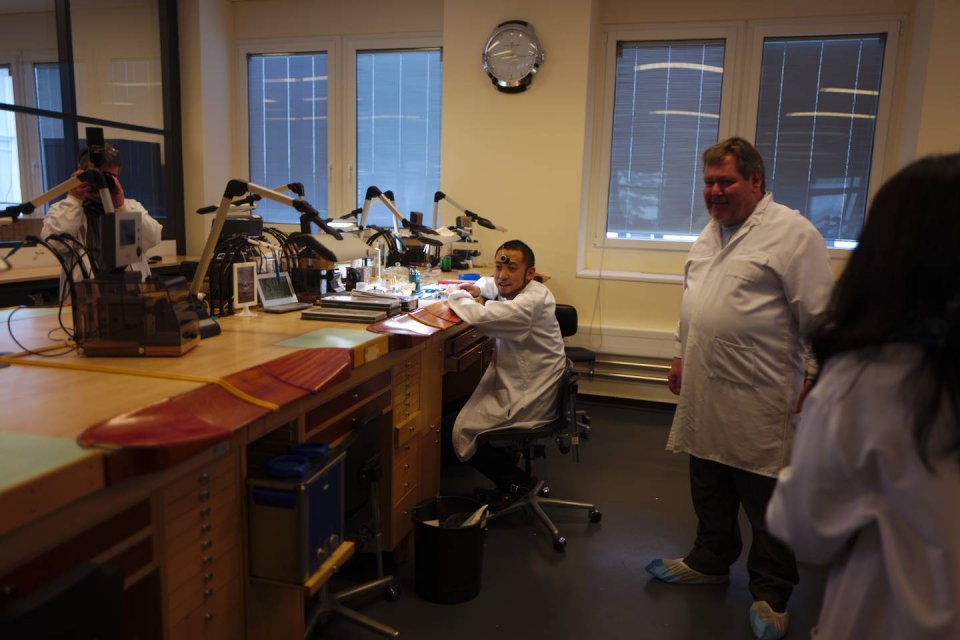

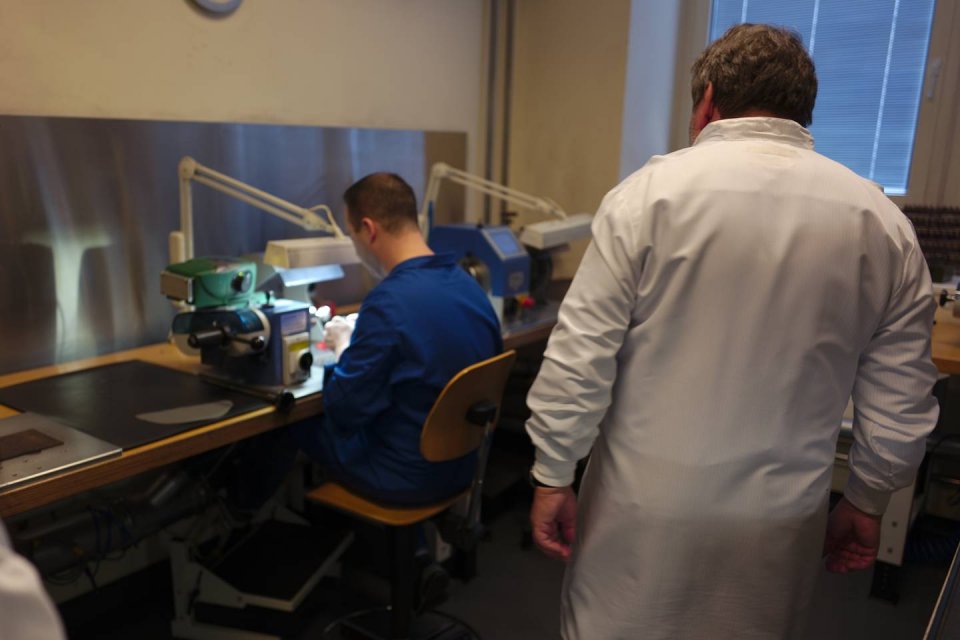

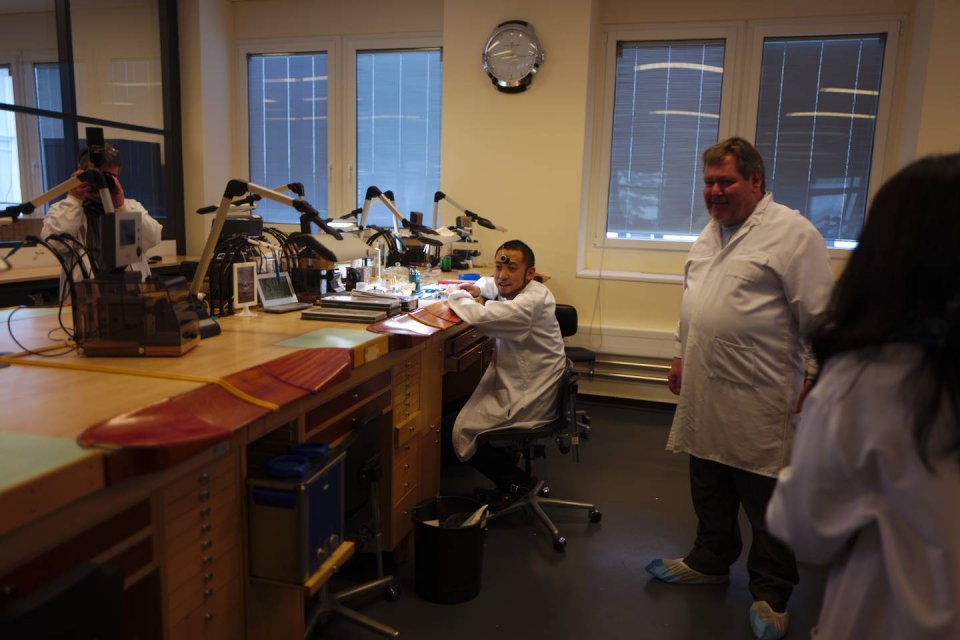

ムーブメントの仕上げを行っている職人たち。

CAD図上に仕上げの指示がすでに入っているようです。

こちらはコンプリケーション級の仕上げを行う20年勤務の大ベテラン。

伝統的な木とダイヤモンドペーストを使った仕上げを行います。

GP独自の取り組みとして、各人に超音波洗浄機(向かって右側にある青い機械)が設置され、自分の机に居ながらにして洗浄が行えるようにしているそうです。

面取りに使う回転やすり。

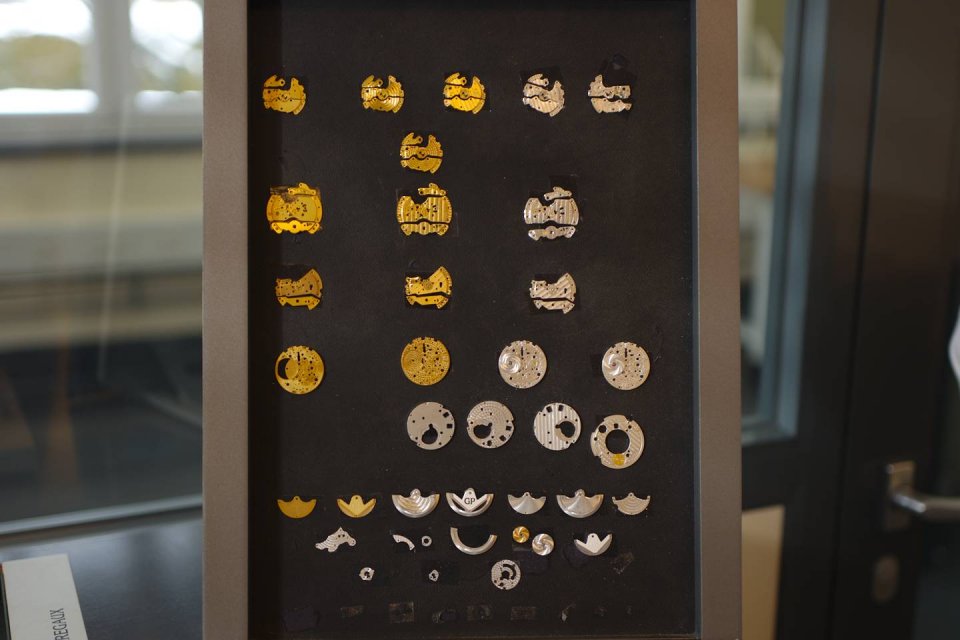

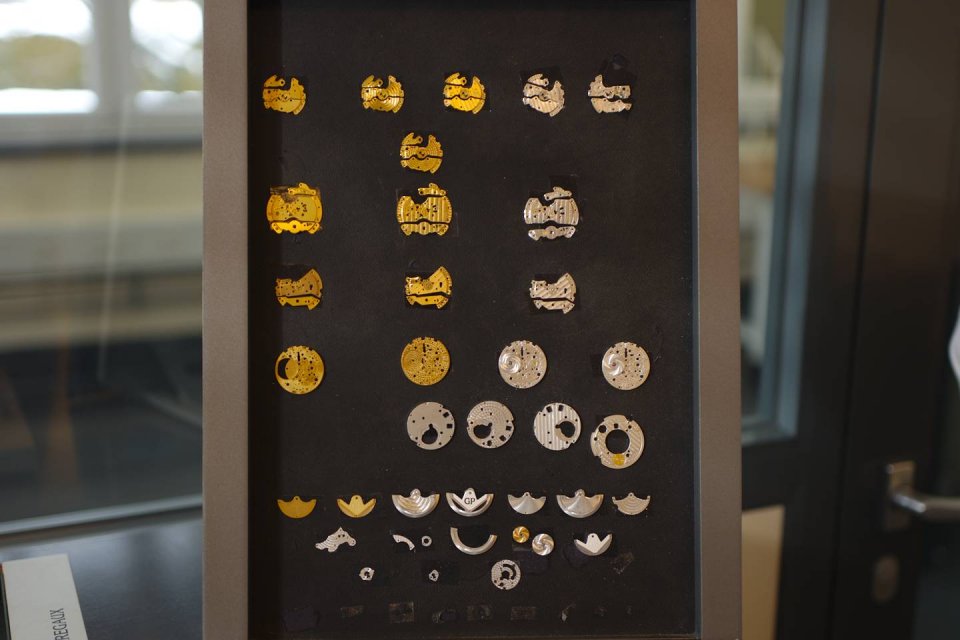

ムーブメント部品の仕上げの例。

次は組み立て…の前に設計部門です。

ただし、撮影はNGということで唯一許可された入り口付近の写真を。

今まで作られたムーブメントは電子データとともに紙のファイルでも保存され、確認が容易になるようにしてあります。

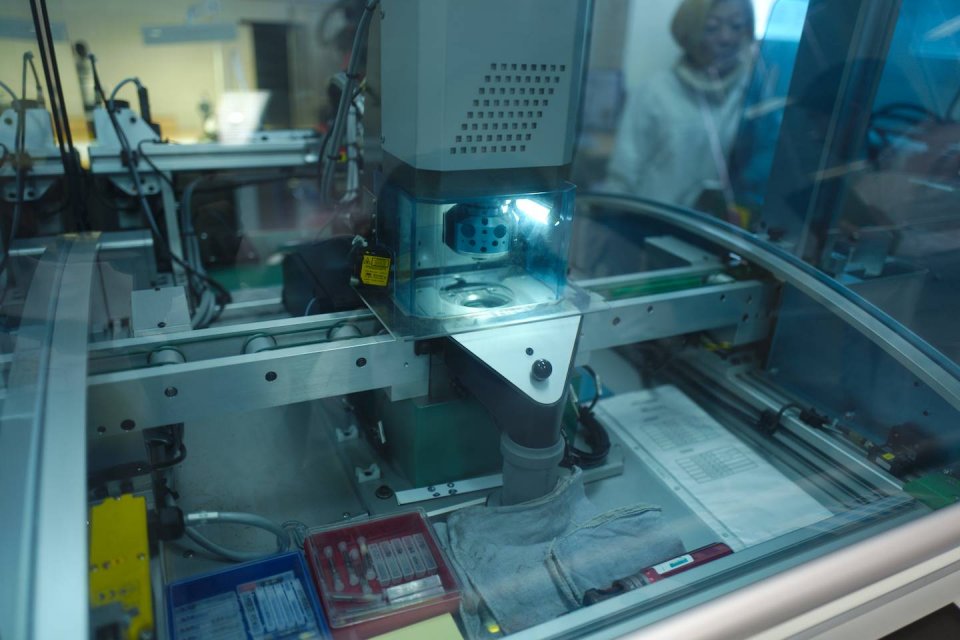

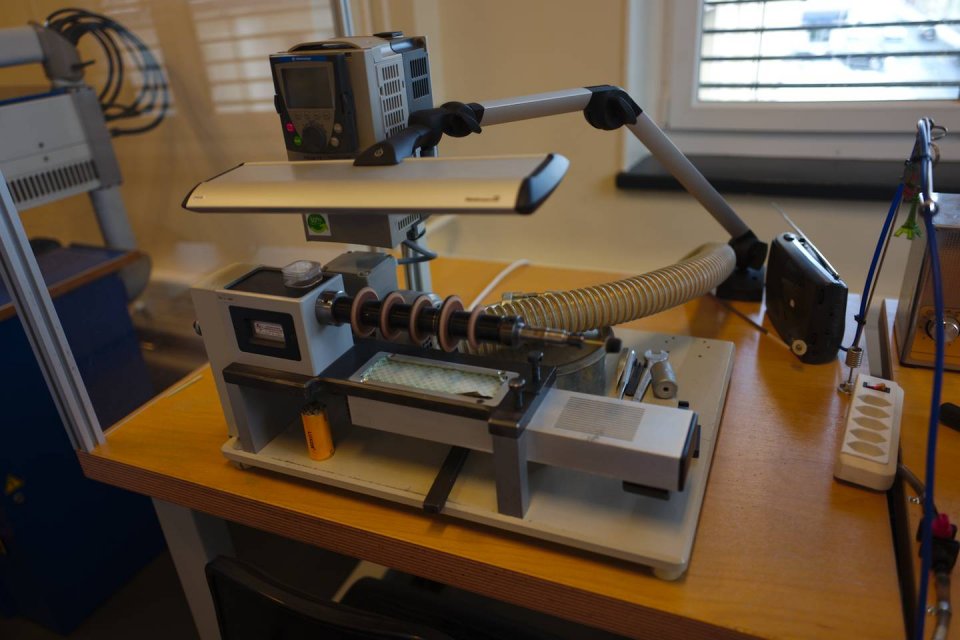

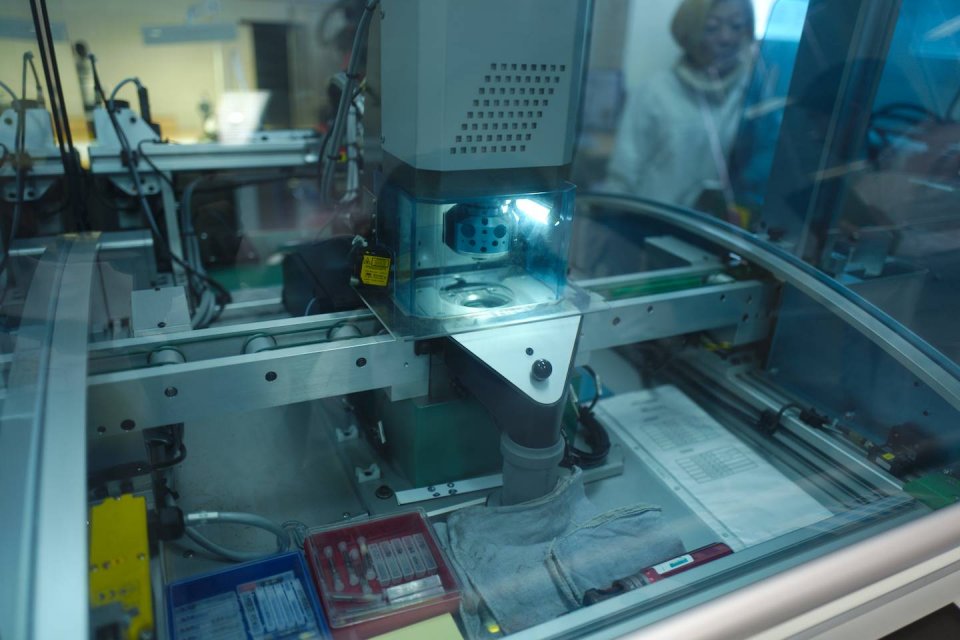

そして、検査と品質保証の部門。

12,000FPSを誇る高速カメラや、各種検査機器を備えています。

ウィッチの下にあるのはレーザー式歩度測定器、GPのコンスタント・エスケープメントは打刻音がスイスレバーとは異なり、ウィッチが使えないためこれで測るそうです。

他にも耐磁性を測るための磁場発生装置などもあります。

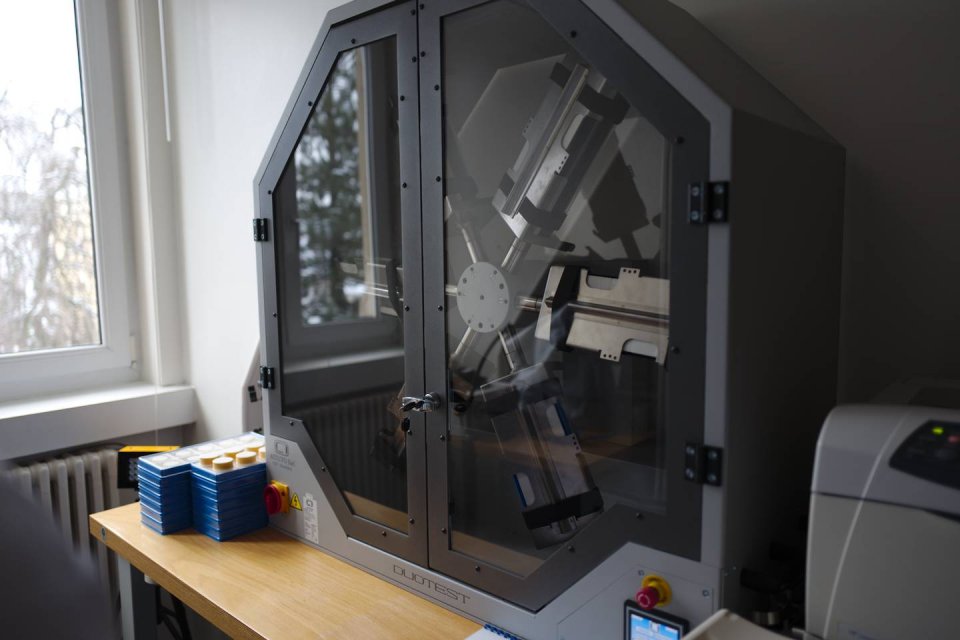

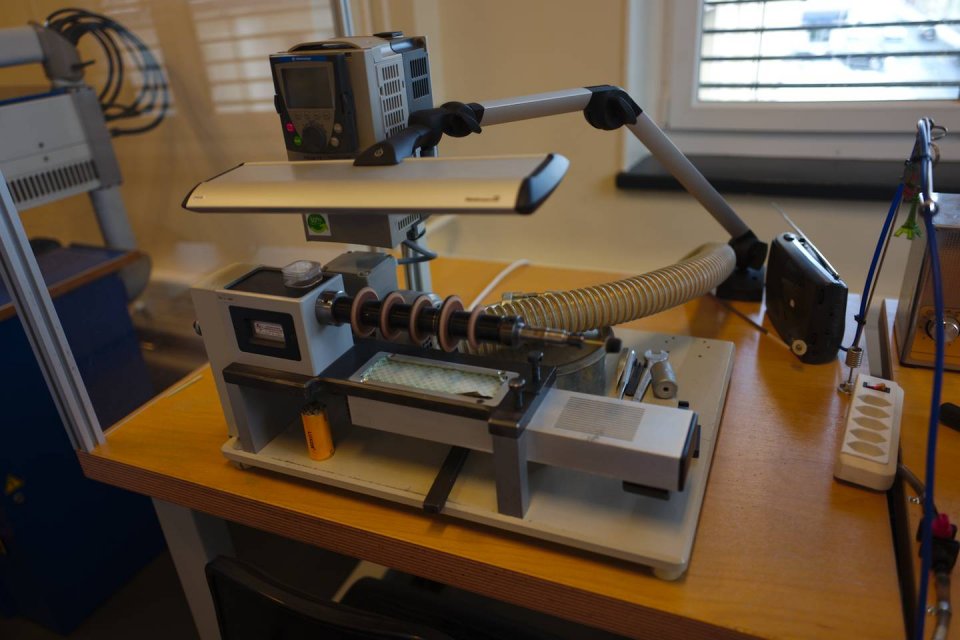

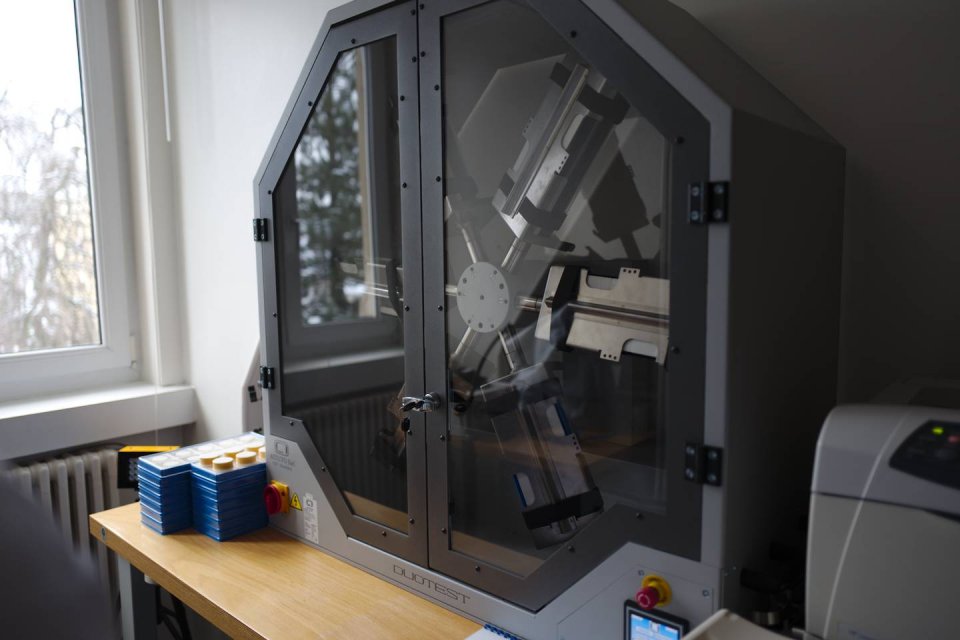

こちらは自動巻きの巻き上げ効率を確認するためのサイクロテスト装置。

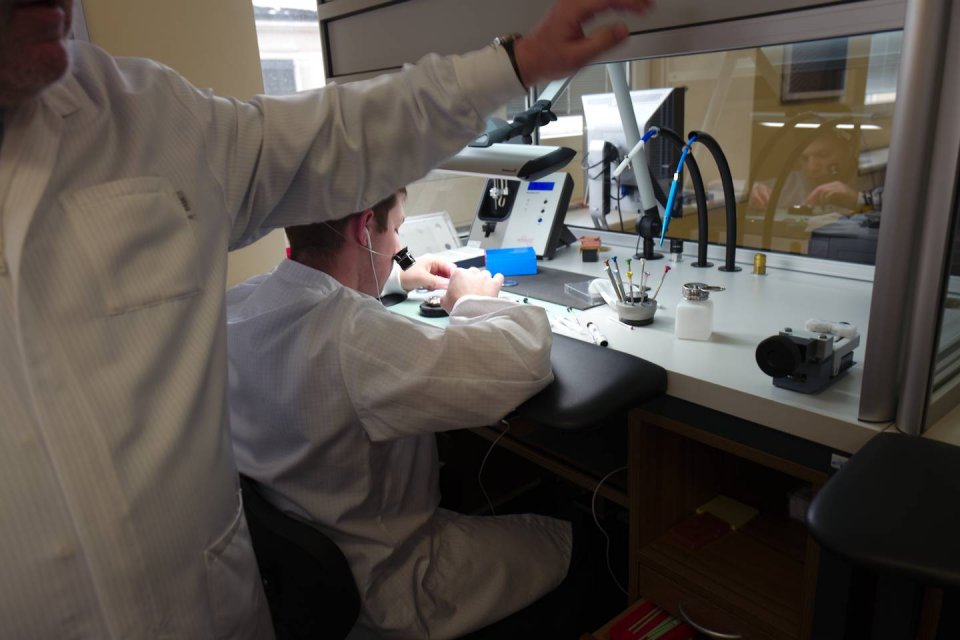

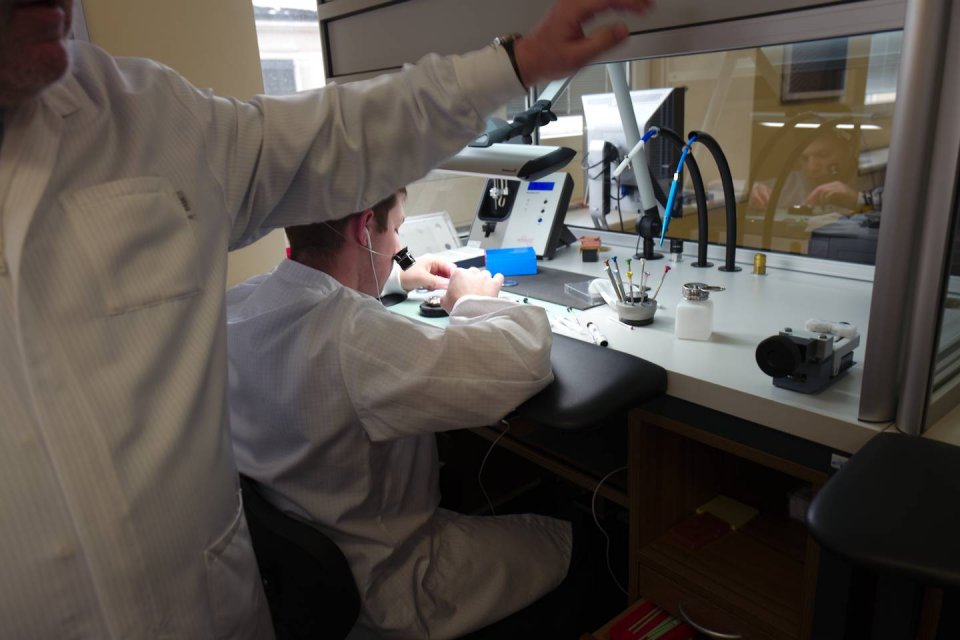

いよいよ組み立て・ケーシングを行うセクションです。

が、この日はSIHHのパブリック・ディ。

GP社では社員がパブリック・デイに自分たちが作っている製品を実感してもらうために社員の参加を推奨しているそうで、ほとんどの社員が出払ってしまっていました。

ここはベーシックなムーブメントを組み立てるセクションで、それぞれの時計師は自分の担当する部品を取り付けた生産ロット分のムーブメントを次の時計師に渡していくという方法で製作を行っています。

ただ、ベルトコンベアのような工業化ではなく、昔ながらのトレイにムーブメントを並べたものを渡していく方法のようです。

写真で向かって右側に見えるガラスの先がコンプリケーションムーブメントを組み立てるセクションです。

コンプリケーションムーブメントは一人の時計師が最初から最後まで組み立てます。

写真中央は日本人時計師の植松氏。

スリー・ゴールド ブリッジ トゥールビヨン取り組んでいました。

こちらは組み立て前のムーブメントです。

コンプリケーションの生産規模は年産200本程度、かなり苦戦したコンスタント・エスケープメントも現在は月に15本程度、最大年200本は作れるそうです。

そして、ミニッツリピーターなどの鳴り物専門のセクション。

見学時に取り組んでいたのは永久カレンダー・ウェストミンスターミニッツリピーター・トゥールビヨンを備えるオペラ2(Opera2)です。

メンテナンス品のため見えないよう引きで撮影させていただきました。

各自が使いやすいようにレイアウトを決めているようです。

最後にケーシングを行うセクションです。

見切れてしまっていますが、時計師の上方に加圧装置があり、ブース内を正圧にすることでほこりを吹き飛ばすようにしています。

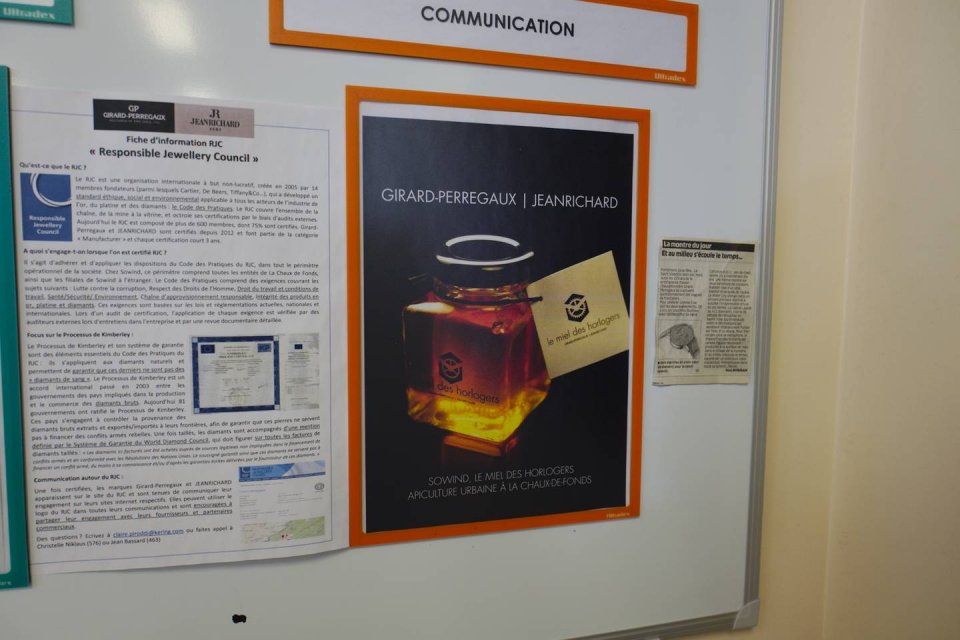

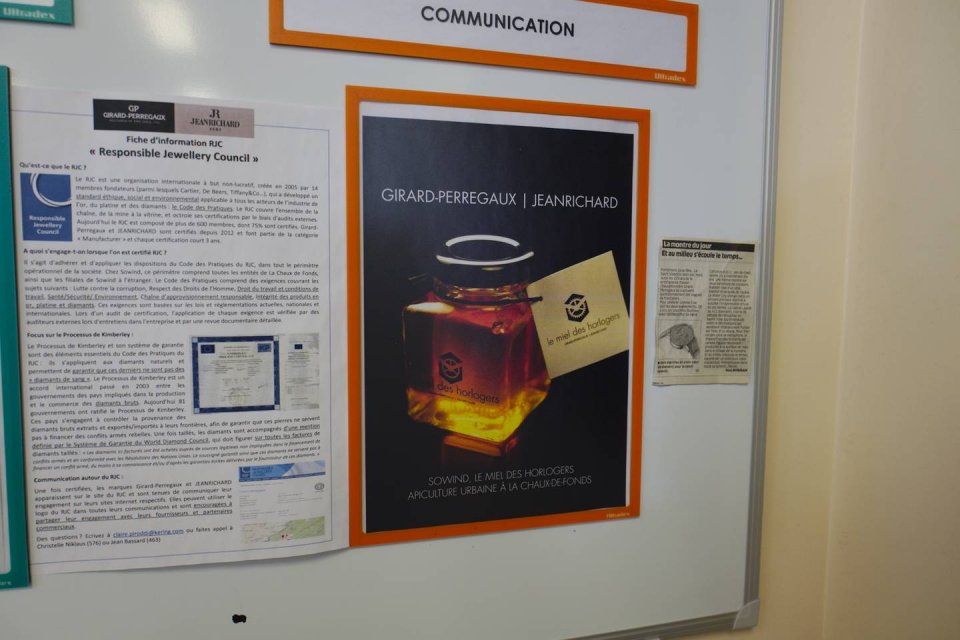

掲示板に貼ってあった蜂蜜、社内で養蜂を行って社員の福利厚生の一環として販売しているようです。

ジラール・ぺルゴの現在の生産数は年産15,000~16,000本程度、非常にまじめに作っており、これ以上の数を追うようなことはおそらくできないでしょう。

工房の規模も大きすぎず、かといって生産数が少なすぎて問題が起きるほど小さすぎず、良いバランスだと思います。

見学はここまで、他のプレスの方々はバンでジュネーブに戻られましたが、私は別のアポイントのためにラ・ショー=ド=フォンに残りました。

このようなイレギュラーな対応を認めていただいたのも感謝します。

ありがとうございました!

SIHHの一般公開日19日に行われたジラール・ぺルゴ(GIRARD-PERREGAUX)のプレス向けファクトリーツアーに参加させていただきましたので、レポートいたします。

会場(Palexpo)の駐車場からスタートです。

いつもシャトルバスで会場入りしていたので、このようなブランド名を書いたパネルが飾られていることは知りませんでした。

"バン"と聞いて想像したものよりはるかに快適なリムジンバンがやってきました。

社内ではインターネットも使えたため、ノートPCをもっていけば記事が書けました…

高速を通り、SIHH会場のジュネーブから、ファクトリーがあるラ・ショー=ド=フォン (La Chaux-de-Fonds)へ。

ジュネーブより標高が高く、徐々に風景も雪模様に。

車内で、ラ・ショー=ド=フォンの歴史について少しレクチャーが、18世紀末に大火事が起きて町が燃えてしまったものの、19世紀初めに都市計画が作られ復興、時計作りに欠かせない明るい光を取り込むための格子状に並んだ建物と道、建物間の充分なスペースを開けるための庭を設け、すべての建物で時計を作るのに適した環境が得られるようになりました。

これによって人々が集まり、時計産業の中心地として発展、現在は時計産業の発展を支えたとして、「ラ・ショー=ド=フォンとル・ロックル、時計製造業の都市計画」という名前で、世界遺産にも登録されています。

現地に到着、ファクトリーツアーに先立ち、迎賓館にて歴史の説明とランチが行われました。

Museum curatorのWilly SCHWEIZER氏。

今回のファクトリーツアーをアテンドしてくださいました。

本棚には時計に関する歴史書や書籍、ブランドに関係する写真などが飾られています。

これを読んでいるだけでもどれだけでも時間を使ってしまいそうです。

逆サイドにも。

日本語のコーナーもありました。

ランチが行われた部屋には当時の工場のイメージが。

真ん中に通っていた動力軸からベルトとプーリーで各人の手元工作機械へ動力を送っています。

当時の安価な動力源は水車でしたが、近くに川がないため、蒸気機関が用いられていたそうです。

当時の旋盤。

今回参加したメディアの国籍は日本とインド、それに合わせたのかはわかりませんが、料理は和風のツナとタンドリー風のチキンでした。

デザート、コーヒーの付け合わせのチョコレートにはロレアートのベゼル模様が描かれています。

建物内には各所にタイムピースのパネルが飾られています。

この後、迎賓館を出てすぐ近くにあるマニュファクチュールに移動しました。

掛け時計もGPです。

建物は伝統的なラ・ショー=ド=フォン様式ですが、工作機械を入れるために見た目が変わらないようにかなりの部分を補強したそうです。

まずは、手動で部品を作るセクションです。

手動式の工具が並んでおり、アンティークピースの部品がないときや、試作の際はここで部品を作ります。

次は自動で部品を切り出すセクションです。

FLEURYのModuloが使われています。

名前の通り、モジュール設計で加工内容に合わせてモジュールを組み合わせて構築できることを特徴としているシステムです。

もう一つの特徴は切削時に冷却・潤滑用の液体を使わないドライ切削で、これによりシステム全体の簡素化・小型化を実現しています。

材料はこのように供給機から送り込まれます。

1台当たり5軸加工、ツールを自動で交換するATCもそこまでたくさんつけられるような構造ではなく、複数台を連携させることを前提にしているようです。

このように連結したレールを使って加工対象が送られます。

ここで加工が正しく行われているかの検査も行っているようです。

こちらは調整中の1台。

ドライ切削なので油のべとつきなどはありません、切削した金属はエアーで回収され、自動的にクリーンな状態を保つそうです。

この特性により、材料さえセットしておけば24時間無人で加工が可能で、人が張り付く必要はないそうです。

Moduloは主に地板を削っているようですが、それ以外に用いるウェット加工のマシンもありました。

補強の件も含め、よくこの建物に工作機械を入れることができたなと驚きます。

これは加工直後のチタンケース。

次はパーツを仕上げるセクションです。

切り出しはNC機械が使われていましたが、一転こちらは人の手が主になります。

ケースポリッシュを行っている職人です。

回転する冶具にケースを取り付け、サンドペーパーを押し当ててポリッシュします。

こちらは工場でも見た研磨前のもの。

こちらは次工程への出荷を待つ研磨後のもの。

"ケースを支えているフレームの色が違うのは生産管理ため?"と聞いたところ、"在庫の都合でたまたま"とのこと。

ムーブメントの仕上げを行っている職人たち。

CAD図上に仕上げの指示がすでに入っているようです。

こちらはコンプリケーション級の仕上げを行う20年勤務の大ベテラン。

伝統的な木とダイヤモンドペーストを使った仕上げを行います。

GP独自の取り組みとして、各人に超音波洗浄機(向かって右側にある青い機械)が設置され、自分の机に居ながらにして洗浄が行えるようにしているそうです。

面取りに使う回転やすり。

ムーブメント部品の仕上げの例。

次は組み立て…の前に設計部門です。

ただし、撮影はNGということで唯一許可された入り口付近の写真を。

今まで作られたムーブメントは電子データとともに紙のファイルでも保存され、確認が容易になるようにしてあります。

そして、検査と品質保証の部門。

12,000FPSを誇る高速カメラや、各種検査機器を備えています。

ウィッチの下にあるのはレーザー式歩度測定器、GPのコンスタント・エスケープメントは打刻音がスイスレバーとは異なり、ウィッチが使えないためこれで測るそうです。

他にも耐磁性を測るための磁場発生装置などもあります。

こちらは自動巻きの巻き上げ効率を確認するためのサイクロテスト装置。

いよいよ組み立て・ケーシングを行うセクションです。

が、この日はSIHHのパブリック・ディ。

GP社では社員がパブリック・デイに自分たちが作っている製品を実感してもらうために社員の参加を推奨しているそうで、ほとんどの社員が出払ってしまっていました。

ここはベーシックなムーブメントを組み立てるセクションで、それぞれの時計師は自分の担当する部品を取り付けた生産ロット分のムーブメントを次の時計師に渡していくという方法で製作を行っています。

ただ、ベルトコンベアのような工業化ではなく、昔ながらのトレイにムーブメントを並べたものを渡していく方法のようです。

写真で向かって右側に見えるガラスの先がコンプリケーションムーブメントを組み立てるセクションです。

コンプリケーションムーブメントは一人の時計師が最初から最後まで組み立てます。

写真中央は日本人時計師の植松氏。

スリー・ゴールド ブリッジ トゥールビヨン取り組んでいました。

こちらは組み立て前のムーブメントです。

コンプリケーションの生産規模は年産200本程度、かなり苦戦したコンスタント・エスケープメントも現在は月に15本程度、最大年200本は作れるそうです。

そして、ミニッツリピーターなどの鳴り物専門のセクション。

見学時に取り組んでいたのは永久カレンダー・ウェストミンスターミニッツリピーター・トゥールビヨンを備えるオペラ2(Opera2)です。

メンテナンス品のため見えないよう引きで撮影させていただきました。

各自が使いやすいようにレイアウトを決めているようです。

最後にケーシングを行うセクションです。

見切れてしまっていますが、時計師の上方に加圧装置があり、ブース内を正圧にすることでほこりを吹き飛ばすようにしています。

掲示板に貼ってあった蜂蜜、社内で養蜂を行って社員の福利厚生の一環として販売しているようです。

ジラール・ぺルゴの現在の生産数は年産15,000~16,000本程度、非常にまじめに作っており、これ以上の数を追うようなことはおそらくできないでしょう。

工房の規模も大きすぎず、かといって生産数が少なすぎて問題が起きるほど小さすぎず、良いバランスだと思います。

見学はここまで、他のプレスの方々はバンでジュネーブに戻られましたが、私は別のアポイントのためにラ・ショー=ド=フォンに残りました。

このようなイレギュラーな対応を認めていただいたのも感謝します。

ありがとうございました!

BRANDS :

COMMENTS

コメントを投稿する

※ 匿名(ニックネーム可)での投稿も可能となっております。